- Понятие производственных архетипов и символов

- Роль архетипов и символов в производстве

- Что такое системы автоматического контроля производственных архетипов и символов?

- Основные компоненты таких систем

- Преимущества внедрения автоматических систем контроля

- Статистика внедрения

- Примеры успешного внедрения

- Автоматический контроль на автомобильных заводах

- Мониторинг символов качества на пищевых производствах

- Как внедрять систему автоматического контроля: шаги и рекомендации

- Шаг 1: Анализ и формализация архетипов и символов

- Шаг 2: Выбор технологий и поставщиков

- Шаг 3: Пилотное внедрение и настройка

- Шаг 4: Масштабирование и интеграция

- Совет от автора:

- Вызовы и перспективы развития

- Текущие проблемы

- Перспективные направления развития

- Заключение

Понятие производственных архетипов и символов

Производственные архетипы и символы представляют собой устойчивые паттерны, образы, процессы и правила, которые лежат в основе организации производства. Они помогают формировать корпоративную культуру, стандартизировать операции и повышать эффективность работы. Архетипы отражают идеальные образцы действий, а символы — визуальные или вербальные знаки, которые закрепляют эти образцы в массовом сознании сотрудников предприятия.

Роль архетипов и символов в производстве

- Стабилизация процессов. Чёткие модели действий помогают сократить ошибки.

- Облегчение коммуникации. Общие символы и понятия ускоряют обмен информацией.

- Поддержка корпоративной культуры. Символы способствуют формированию чувства принадлежности.

- Управление изменениями. Архетипы упрощают адаптацию новых работников.

Тем не менее, с развитием технологий и увеличением объёмов производственных данных традиционные методы контроля архетипов и символов требуют модернизации.

Что такое системы автоматического контроля производственных архетипов и символов?

Системы автоматического контроля — это информационные технологии, которые с помощью датчиков, камер, программного обеспечения и алгоритмов искусственного интеллекта анализируют соответствие реальных производственных процессов установленным архетипам и символам.

Основные компоненты таких систем

| Компонент | Функция | Пример в промышленности |

|---|---|---|

| Датчики и камеры | Сбор данных о процессе (температура, движение, качество) | Видеоанализ на сборочных линиях |

| Программные платформы | Анализ данных и выявление несоответствий | Системы мониторинга качества |

| Интерфейс пользователя | Отчёты, уведомления, визуализация | Панели управления производством |

Преимущества внедрения автоматических систем контроля

- Повышение качества продукции. Автоматический анализ позволяет выявлять отклонения в реальном времени.

- Сокращение времени на проверку. Системы способны обрабатывать тысячи параметров без участия человека.

- Уменьшение человеческого фактора. Автоматизация снижает ошибки, связанные с усталостью и невнимательностью.

- Обеспечениеtraceability. Все действия фиксируются и архивируются для последующего анализа.

- Гибкость и масштабируемость. Системы легко адаптируются под изменения в производственных архетипах.

Статистика внедрения

По данным одного из отраслевых исследований, внедрение систем автоматического контроля позволяет повысить производительность труда в среднем на 17%, а уровень брака сокращается на 22% за первый год эксплуатации.

Примеры успешного внедрения

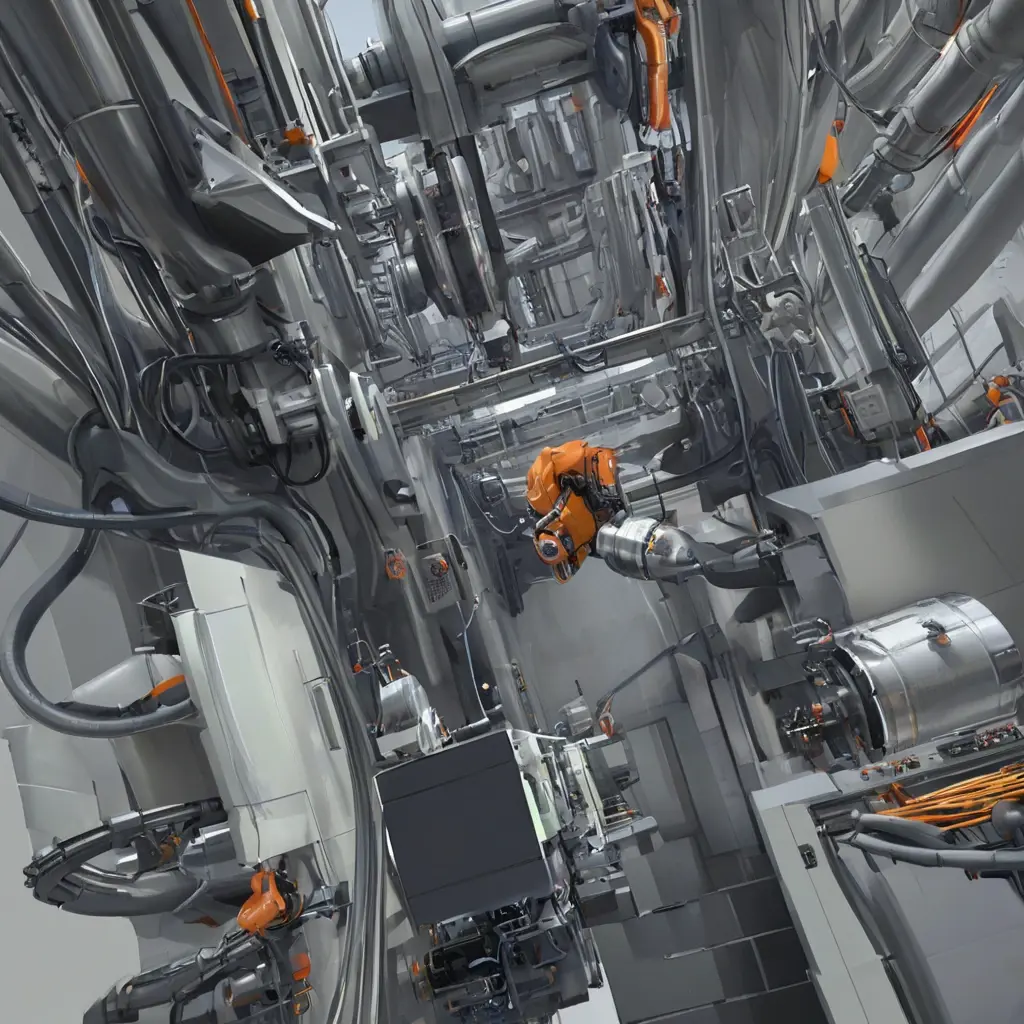

Автоматический контроль на автомобильных заводах

Один из крупнейших мировых автопроизводителей внедрил систему распознавания архетипов сборочного процесса с помощью камер и ИИ. Это позволило снизить количество дефектных узлов на 15%, а также ускорить обучение новых сотрудников.

Мониторинг символов качества на пищевых производствах

На крупном пищевом предприятии была внедрена система автоматического распознавания символов безопасности и качества на упаковке. В результате, количество возвратов из-за несоответствия маркировки сократилось на 30%.

Как внедрять систему автоматического контроля: шаги и рекомендации

Шаг 1: Анализ и формализация архетипов и символов

- Определение ключевых процессов и символов, требующих контроля

- Составление подробных описаний и стандартов

Шаг 2: Выбор технологий и поставщиков

- Оценка возможностей датчиков, камер и ПО

- Поиск решений, интегрируемых с существующими системами предприятия

Шаг 3: Пилотное внедрение и настройка

- Тестирование на малых участках производства

- Настройка алгоритмов и обучение сотрудников

Шаг 4: Масштабирование и интеграция

- Запуск на всей производственной линии

- Интеграция с ERP и MES системами

Совет от автора:

«Внедрение систем автоматического контроля требует не только технической подготовки, но и изменения корпоративной культуры. Важно не просто поставить оборудование, а вовлечь сотрудников в процесс улучшения, объяснив преимущества и роль новых технологий в развитии предприятия.»

Вызовы и перспективы развития

Текущие проблемы

- Высокая стоимость внедрения для малых предприятий

- Необходимость квалифицированного персонала для поддержки систем

- Сложности с интерпретацией данных и ложными срабатываниями

Перспективные направления развития

- Улучшение алгоритмов на базе машинного обучения для распознавания сложных паттернов

- Интеграция с IoT для более масштабного сбора данных

- Автоматизированный прогноз и профилактика ошибок

Заключение

Системы автоматического контроля производственных архетипов и символов становятся необходимым инструментом для современных производств, стремящихся повысить качество, снизить издержки и ускорить процессы. Несмотря на вызовы, связанные с технологической интеграцией и изменением корпоративной культуры, их внедрение приносит значительные дивиденды. Ключом к успеху является грамотный подход, ориентированный на постоянное совершенствование и обучение коллектива.

Итог: инвестирование в автоматизацию контроля архетипов и символов — это вклад в устойчивое развитие и конкурентоспособность предприятия в условиях быстро меняющегося рынка.