- Введение в электроэрозионную обработку твердосплавных материалов

- Принцип электроэрозионной прошивки отверстий

- Особенности обработки твердосплавных материалов

- Технологические параметры и оборудование для электроэрозионной прошивки

- Ключевые параметры процесса

- Типы оборудования для электроэрозионной прошивки

- Преимущества электроэрозионной прошивки отверстий сложной формы

- Статистика применения электроэрозионной прошивки в промышленности

- Кейс из практики: электроэрозионная прошивка овальных отверстий в вольфрамовом сплаве

- Рекомендации по оптимизации процесса электроэрозионной прошивки

- Мнение автора

- Заключение

Введение в электроэрозионную обработку твердосплавных материалов

Твердосплавные материалы, такие как вольфрамовые сплавы и карбиды, характеризуются исключительно высокой твердостью и износостойкостью, что делает их востребованными в машиностроении, инструментальном производстве и аэрокосмической отрасли. Однако, именно эта высокая твердость создает значительные трудности при обработке, особенно при изготовлении отверстий сложной формы.

Электроэрозионная обработка (ЭЭО) — это современный технологический метод, основанный на удалении металла под действием электрических разрядов. В отличие от традиционной механической обработки, ЭЭО позволяет производить высокоточную обработку твердых и хрупких материалов, таких как твердосплавы.

Принцип электроэрозионной прошивки отверстий

Электроэрозионная прошивка отверстий представляет собой процесс создания сквозных или глухих отверстий сложной конфигурации с применением проволочного или контактного электрода. Основные этапы процесса включают:

- Выбор и подготовка электрода (проволоки или шпильки)

- Обработка заготовки в среде диэлектрика (обычно это трансформаторное масло или деионизированная вода)

- Использование контролируемых электрических импульсов для выжигания материала из полости отверстия

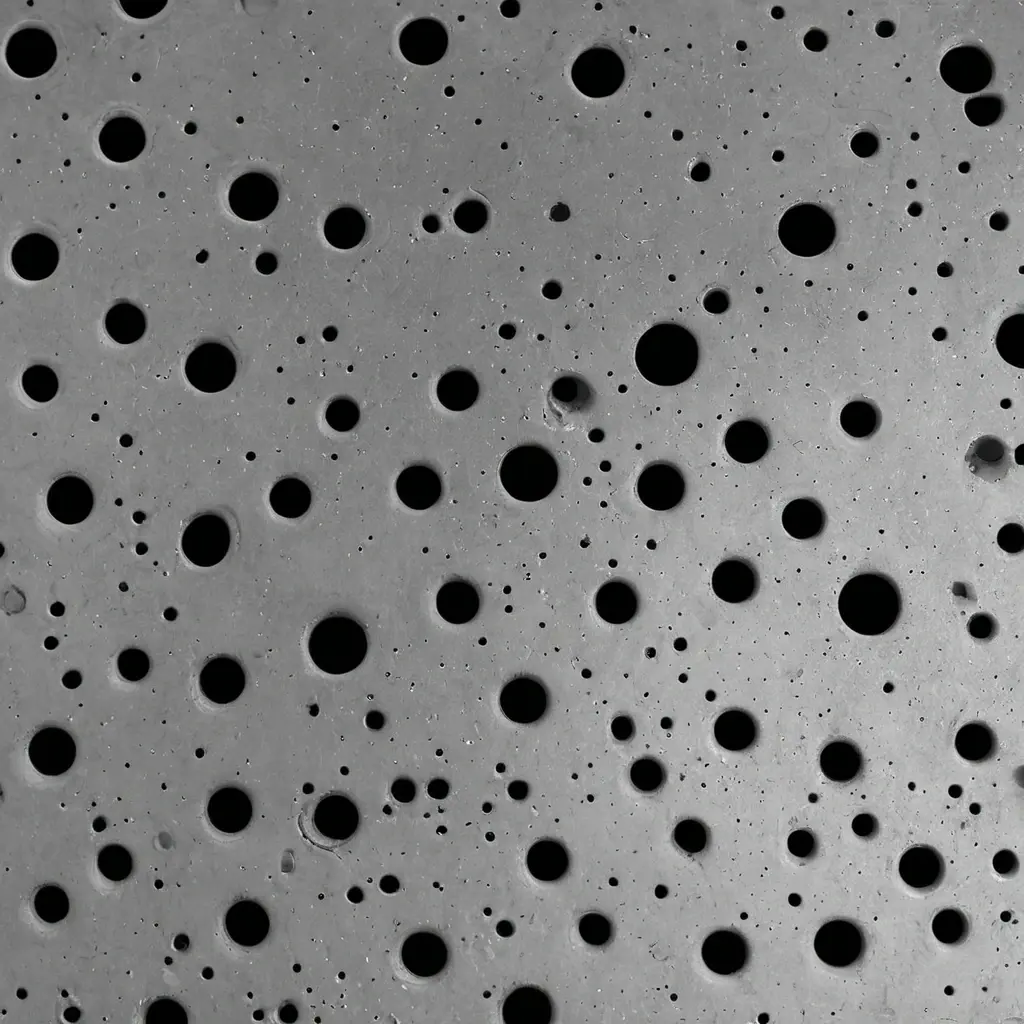

Данная технология особенно эффективна в случае сложных форм отверстий — овальных, крестообразных, с переменным диаметром или подложенных канавок.

Особенности обработки твердосплавных материалов

Твердосплавы, благодаря своей крайне высокой твердости (до 90 HRA и выше), плохо подвержены механической обработке. Электроэрозионная прошивка в этом случае помогает:

- Избежать трещин и разрушений, которые могут возникнуть при механической резке

- Снизить тепловое воздействие на окружающий материал

- Повысить точность размеров и чистоту поверхности отверстий

Важной особенностью является выбор режима обработки: частоты импульсов, силы тока, составляющих оптимальный баланс между скоростью обработки и качеством поверхности.

Технологические параметры и оборудование для электроэрозионной прошивки

Ключевые параметры процесса

| Параметр | Описание | Влияние на процесс |

|---|---|---|

| Сила тока (А) | Ток, проходящий через электрод | Увеличение тока повышает скорость съемки металла, но ухудшает качество поверхности |

| Длительность импульса (µс) | Время действия каждого электрического разряда | Длинные импульсы обеспечивают высокую скорость снятия, но могут вызывать перегрев |

| Пауза между импульсами (µс) | Интервал между разрядами | Позволяет материалу остыть и диэлектрику очистить рабочую область |

| Скорость подачи электрода | Движение электрода относительно заготовки | Определяет геометрию отверстия и точность его формы |

Типы оборудования для электроэрозионной прошивки

- Проволочные электроэрозионные станки — используются для создания сквозных сложных отверстий с высокой точностью.

- Электроэрозионные прошивочные станки с игольчатыми электродами — позволяют формировать отверстия малого диаметра и сложной конфигурации.

- Высокочастотные ЭЭО-установки — обеспечивают более плавный и точный процесс за счет частых электрических импульсов.

Преимущества электроэрозионной прошивки отверстий сложной формы

Использование электроэрозионной прошивки для обработки твердосплавных материалов имеет ряд ощутимых плюсов:

- Высокая точность и сложность форм – позволяет создавать отверстия с допусками до ±0,01 мм и даже сложных профильных сечений.

- Низкое термическое напряжение – отсутствует нагрев прилегающих зон, что минимизирует деформации.

- Отсутствие механического контакта – исключается риск механического разрушения и износа инструмента.

- Возможность обработки очень твердых сплавов – без необходимости предварительной термообработки или отпускания.

- Минимальный расход электродов – оптимизированные режимы обеспечивают экономичность.

Статистика применения электроэрозионной прошивки в промышленности

| Область применения | Процент использования ЭЭО, % | Среднее время обработки одного отверстия, мин | Снижение дефектов по сравнению с мехобработкой, % |

|---|---|---|---|

| Инструментальное производство | 65 | 15 | 35 |

| Авиационная промышленность | 52 | 20 | 40 |

| Медицинское оборудование | 40 | 12 | 28 |

| Энергетика | 38 | 18 | 32 |

Кейс из практики: электроэрозионная прошивка овальных отверстий в вольфрамовом сплаве

Одна из ведущих компаний, занимающихся производством режущих инструментов, столкнулась с задачей изготовления овальных отверстий в вольфрамовом сплаве. Традиционные методы не позволяли добиться требуемой точности и качества поверхности. После внедрения электроэрозионной прошивки удалось значительно оптимизировать процесс:

- Вывод точности выполнения отверстий на уровень ±0,005 мм;

- Увеличение коэффициента выхода годных изделий на 20%;

- Снижение времени обработки на 30% по сравнению с лазерной резкой;

- Повышение износостойкости инструментов за счет минимизации термического воздействия.

Рекомендации по оптимизации процесса электроэрозионной прошивки

- Использовать высококачественные электроды из меди или вольфрама с высоким уровнем чистоты.

- Настроить параметры подачи диэлектрика для своевременного удаления продуктов эрозии.

- Применять программируемые контроллеры с возможностью корректировки параметров «на лету».

- Регулярно производить техническое обслуживание оборудования для поддержания стабильности процесса.

Мнение автора

«Опыт показывает, что электроэрозионная прошивка отверстий сложной формы в твердосплавных материалах становится ключевой технологией в условиях современного производства. Сочетание высокой точности, гибкости и экономичности позволяет не только увеличить качество изделий, но и существенно снизить производственные риски. Рекомендуется активно внедрять комплексные подходы, сочетающие электроэрозию с другими методами обработки, чтобы добиться максимальной эффективности.»

Заключение

Электроэрозионная прошивка отверстий сложной формы в твердосплавных материалах сегодня является незаменимым этапом в создании высокоточных компонентов для различных отраслей промышленности. Высокая твёрдость и износостойкость материала больше не являются препятствием для качественной обработки благодаря инновационным технологиям электроэрозионной обработки.

Грамотный выбор технологических параметров и оборудования позволяет получать изделия с минимальными отклонениями и высокой производительностью. Практические примеры свидетельствуют о значительной экономии времени и ресурсов при одновременном улучшении качественных характеристик продукции.

В будущем дальнейшее развитие электроэрозионных систем и их интеграция с цифровыми технологиями обещают еще более широкий спектр возможностей для обработки твердосплавных материалов, что делает эту технологию перспективной и востребованной в различных сферах производства.