- Введение в проблему высокотемпературных процессов в химии

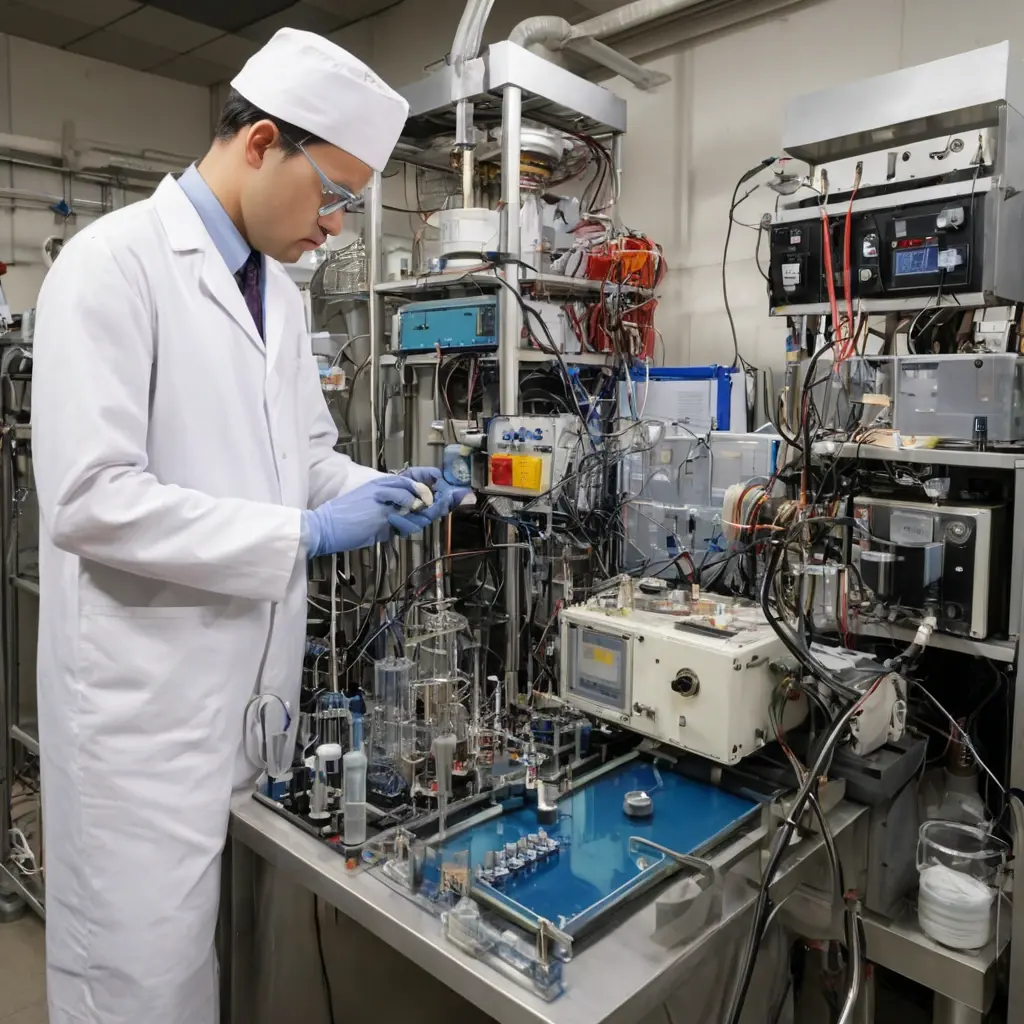

- Что такое электрохимический синтез?

- Основные компоненты процесса

- Преимущества электрохимического синтеза

- Примеры замены высокотемпературных процессов электрохимическим синтезом

- Синтез азотосодержащих соединений

- Производство органических соединений

- Статистика и современные тренды

- Ограничения и вызовы электрохимического синтеза

- Таблица: Сравнение традиционных и электрохимических процессов

- Перспективы и рекомендации по внедрению электрохимического синтеза

- Заключение

Введение в проблему высокотемпературных процессов в химии

Традиционные химические производства на протяжении десятилетий базировались на методах, требующих экстремальных условий — высоких температур и давления. Такие процессы, например, синтез аммиака по методу Габера-Боша (температура от 400 до 500°C, давление 150-300 атм), широко распространены в производстве удобрений и других химических продуктов. Однако данные методы характеризуются высокой энергоемкостью, зачастую сопряжённой с большими выбросами парниковых газов.

Потребность в экологически чистых и энергоэффективных технологиях обходится всё более актуальной. На этой волне особое внимание привлекает электрохимический синтез — метод, позволяющий проводить химические реакции при низких температурах, используя электрическую энергию как «зажигатель» и источник реакционной силы.

Что такое электрохимический синтез?

Электрохимический синтез — это применение электрического тока для стимулирования химических реакций. В отличие от традиционных методов, где требуется высокая температура или давление, электрохимия опирается на управляемые перенасыщения электронов в реагентах, изменяя пути реакции и позволяя получать целевые продукты с меньшими энергозатратами.

Основные компоненты процесса

- Электроды: анод и катод, между которыми протекает ток.

- Электролит: среда, проводящая ионы, обеспечивающая зарядоперенос.

- Источник электропитания: обеспечивает необходимый потенциал.

Преимущества электрохимического синтеза

- Низкотемпературные условия работы — уменьшается энергопотребление.

- Высокая селективность — возможность производства целевых молекул без побочных продуктов.

- Гибкость в управлении процессом — регулировка тока и потенциала изменяет скорость и направление реакции.

- Экологичность — снижение выбросов вредных веществ.

- Возможность использования возобновляемых источников энергии (например, солнечной или ветровой) для питания электросинтеза.

Примеры замены высокотемпературных процессов электрохимическим синтезом

Синтез азотосодержащих соединений

Классический процесс Габера-Боша превращает азот и водород в аммиак при экстремальных условиях. Электрохимический синтез аммиака же позволяет получить этот ценный продукт при комнатной температуре и атмосферном давлении, используя платиновые или железные катоды и специальный электролит.

| Параметр | Габер-Бош | Электрохимический синтез |

|---|---|---|

| Температура | 400–500°C | 20–40°C |

| Давление | 150–300 атм | 1 атм |

| Энергозатраты | 35–50 ГДж/тонну аммиака | 10–15 ГДж/тонну (с прогрессом технологий) |

| Выбросы CO₂ | значительные | минимальные (зависит от источника электроэнергии) |

Производство органических соединений

Реакции гидрогенизации и окисления, необходимые для производства лекарств, красителей и пластмасс, традиционно требуют нагрева и использования катализаторов при высоких температурах. Электрохимический синтез даёт возможность выполнять эти реакции при комнатной температуре и без агрессивных катализаторов, что снижает стоимость и экологические риски.

Статистика и современные тренды

По данным отраслевых исследований, за последние 10 лет число публикаций и патентов в области электрохимического синтеза увеличилось на 250%. А согласно опросам среди химических предприятий, около 30% компаний рассматривают внедрение частичной электростимуляции процессов в ближайшие 5 лет.

| Год | Количество публикаций (тыс.) | Патенты (тыс.) |

|---|---|---|

| 2014 | 5.2 | 1.1 |

| 2018 | 10.8 | 2.4 |

| 2023 | 13.1 | 3.5 |

Ограничения и вызовы электрохимического синтеза

Несмотря на явные преимущества, технология ещё не получила массового распространения по ряду причин:

- Высокая стоимость электродных материалов. Например, платина и иридий, используемые в электродах, имеют ограниченные запасы.

- Проблемы масштабирования процессов. Многие успешные лабораторные реакции требуют сложной адаптации под промышленное производство.

- Зависимость от источника электроэнергии. Чтобы действительно снизить углеродный след, нужно использовать «зеленую» энергию.

- Необходимость разработки новых катализаторов. Для повышения эффективности и стабильности электросинтеза.

Таблица: Сравнение традиционных и электрохимических процессов

| Критерий | Традиционные процессы | Электрохимический синтез |

|---|---|---|

| Температура | Высокая (свыше 300°C) | Низкая (комнатная – 60°C) |

| Энергопотребление | Высокое | Сниженное |

| Экологическая нагрузка | Значительные выбросы CO₂ | Минимизированы при использовании возобновляемой энергии |

| Стоимость | Дешевая инфраструктура, но дорогое сырье и энергоносители | Дорогие электрохимические установки, но дешевле эксплуатация |

| Сложность масштабирования | Хорошо отработано индустриально | Требует развития технологий и стандартизации |

Перспективы и рекомендации по внедрению электрохимического синтеза

Множество стартапов и крупных компаний вкладываются в разработку электротехнологий в химии. Рост цен на энергию и ужесточение экологических норм стимулируют переход к более чистым методам производства. Особенно перспективными считаются:

- Разработка недорогих, долговечных электродных материалов на основе углеродных структур.

- Интеграция электрохимических процессов с возобновляемыми источниками энергии.

- Создание стандартизации и новых протоколов промышленного масштабирования.

«Для устойчивого будущего химической промышленности крайне важно не просто заменить традиционные методы электросинтезом, а умело скомбинировать оба подхода, добиваясь оптимального баланса экологичности, экономичности и производительности» — считают эксперты.

Заключение

Электрохимический синтез постепенно завоевывает своё место в производственном секторе химии, выступая экологичной и энергосберегающей альтернативой традиционным высокотемпературным процессам. Несмотря на вызовы, связанные со стоимостью и масштабированием, нарастающий интерес и инвестиции в эту область открывают широкие перспективы.

В конечном итоге переход к электрохимическим методам позволит существенно снизить углеродный след химической промышленности, повысить эффективность производства и расширить возможности создания инновационных химических продуктов. Будущее за электрохимией — это не просто лозунг, а результат целенаправленного развития новых технологий в сегменте устойчивого производства.