- Введение: что такое предиктивное обслуживание

- Проблемы в традиционном обслуживании производителя электрических компонентов

- Внедрение предиктивного обслуживания: этапы и технологии

- Первый этап: выбор оборудования и установка сенсоров

- Второй этап: сбор и хранение данных

- Третий этап: анализ данных и разработка алгоритмов

- Четвертый этап: интеграция системы с ERP и планирование обслуживания

- Результаты внедрения: данные и цифры

- Пример из практики: случай с предиктивным обнаружением неисправности

- Ключевые преимущества предиктивного обслуживания для производителя

- Топ-5 практических советов для внедрения предиктивного обслуживания

- Мнение автора

- Заключение

Введение: что такое предиктивное обслуживание

Предиктивное обслуживание (Predictive Maintenance) — это инновационный подход к управлению техническим состоянием оборудования, основанный на использовании данных с датчиков и аналитики для прогнозирования возможных поломок и своевременного проведения ремонтов. В отличие от традиционных схем обслуживания, которые являются плановыми или реактивными, предиктивное обслуживание помогает минимизировать простой и сократить издержки на ремонт.

Проблемы в традиционном обслуживании производителя электрических компонентов

Производитель электрических компонентов на начальном этапе сталкивался с типичными проблемами:

- неожиданные поломки оборудования приводили к остановкам линии;

- высокие затраты на аварийные ремонты;

- потеря доверия со стороны клиентов из-за нарушений сроков поставок;

- неоптимальное использование ресурсов технического персонала.

Все это влияло на прибыльность бизнеса и конкурентоспособность компании на рынке.

Внедрение предиктивного обслуживания: этапы и технологии

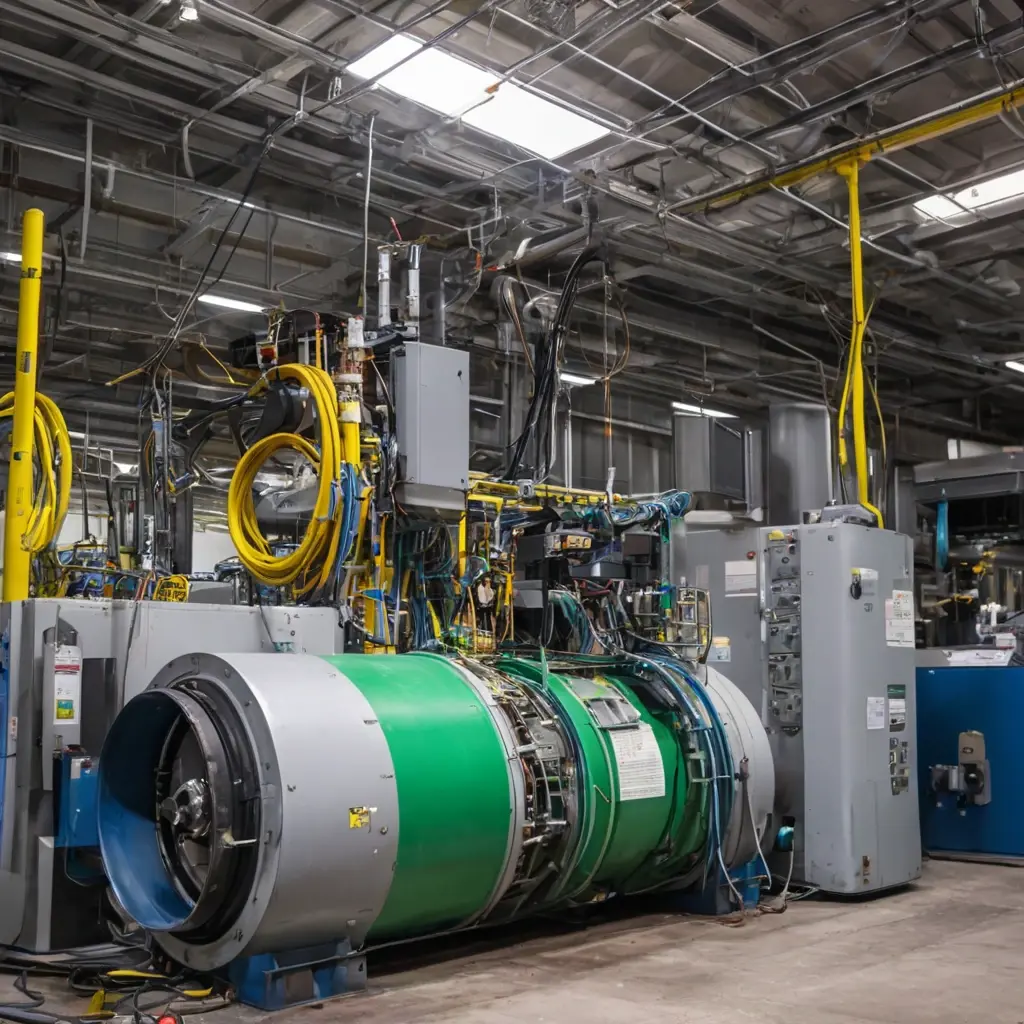

Первый этап: выбор оборудования и установка сенсоров

Производитель начал с модернизации оборудования: на ключевые узлы и агрегаты были установлены датчики температуры, вибрации, давления и т.д. В результате сбор данных стал автоматизированным и непрерывным.

Второй этап: сбор и хранение данных

- Установлена система централизованного хранения данных (Big Data платформы);

- Данные сайтов оборудования передавались в режиме реального времени;

- Обеспечена безопасность и целостность информации.

Третий этап: анализ данных и разработка алгоритмов

Команда инженеров совместно с дата-сайентистами разработала алгоритмы машинного обучения, способные выявлять закономерности и предсказывать вероятность возникновения неисправностей.

Четвертый этап: интеграция системы с ERP и планирование обслуживания

Система предиктивного обслуживания была связана с ERP платформой компании, что позволило автоматически формировать заявки на ремонт, оптимизировать смены и перемещения персонала.

Результаты внедрения: данные и цифры

| Показатель | До внедрения | После внедрения | Изменение, % |

|---|---|---|---|

| Время простоя оборудования | 120 часов/месяц | 30 часов/месяц | -75% |

| Затраты на ремонт | 500 000 рублей/квартал | 200 000 рублей/квартал | -60% |

| Производительность линии | 100% | 115% | +15% |

| Уровень отказов оборудования | 10 случаев в месяц | 3 случая в месяц | -70% |

Пример из практики: случай с предиктивным обнаружением неисправности

Один из критически важных прессов для сборки контактов начал демонстрировать небольшое увеличение вибрации, которое было зафиксировано датчиками в режиме реального времени. Алгоритм предсказал вероятность отказа в течение трех дней. Благодаря этому команда смогла провести плановый ремонт без остановки всей линии, заменив изношенный подшипник и избежав крупной поломки.

Ключевые преимущества предиктивного обслуживания для производителя

- Стабильность и надежность производственного процесса;

- Экономия ресурсов и сокращение затрат;

- Увеличение срока службы оборудования;

- Повышение удовлетворенности клиентов благодаря своевременным поставкам;

- Повышение квалификации технического персонала через работу с современными технологиями.

Топ-5 практических советов для внедрения предиктивного обслуживания

- Начинайте с пилотного проекта на одном или нескольких узлах оборудования.

- Инвестируйте в качественные сенсоры и надежную систему сбора данных.

- Вовлекайте в проект сотрудников разных уровней — от операторов до IT-специалистов.

- Регулярно обновляйте и улучшайте аналитические модели на базе новых данных.

- Интегрируйте предиктивное обслуживание с общими бизнес-процессами компании.

Мнение автора

Внедрение предиктивного обслуживания — это не просто технологический апгрейд, это фундаментальная трансформация подхода к эксплуатации оборудования, которая позволяет производителям электрических компонентов выходить на новый уровень эффективности и конкурентоспособности.

Заключение

Опыт производителя электрических компонентов показывает, что технологии предиктивного обслуживания способны существенно изменить привычные бизнес-процессы, снизить издержки и повысить надежность производства. Переход к интеллектуальному управлению состоянием оборудования требует продуманного подхода, инвестиций и вовлеченности всей команды, но результаты, как показывает практика, оправдывают эти усилия.