- Введение в керамические матричные композиты

- Состав и структура керамических матричных композитов

- Основные компоненты

- Структурные особенности

- Технологии производства

- Сравнительная таблица технологий

- Применение керамических матричных композитов в энергетике

- Высокотемпературные компоненты турбин

- Теплоизоляционные и защитные покрытия

- Реакторы и установки новой энергетики

- Преимущества и недостатки керамических матричных композитов

- Преимущества

- Недостатки

- Примеры практического внедрения

- Советы и рекомендации по применению

- Заключение

Введение в керамические матричные композиты

Современная энергетика требует материалов, способных эффективно работать при экстремально высоких температурах, сохраняя при этом прочностные характеристики и устойчивость к агрессивным средам. Керамические матричные композиты (КМК) становятся одним из ключевых решений этих задач благодаря сочетанию высокой температуры плавления керамики и улучшенных механических свойств за счёт армирования.

КМК представляют собой материалы, в которых керамическая матрица укреплена армирующими элементами — волокнами, частицами или сеткой. Это позволяет преодолеть традиционные ограничения керамики, такие как хрупкость и низкий ударный предел, сохраняя при этом их уникальные свойства — высокую теплостойкость, коррозионную стойкость и легкость.

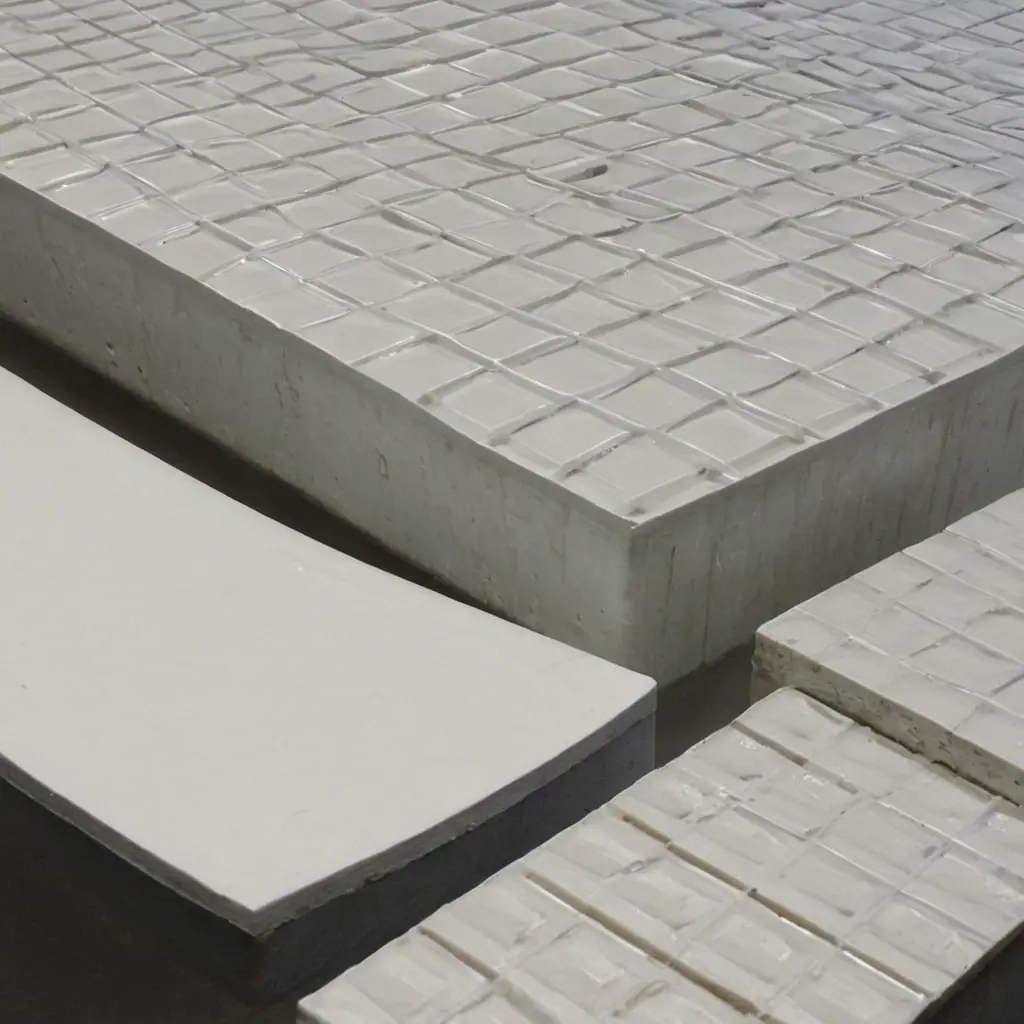

Состав и структура керамических матричных композитов

Основные компоненты

- Керамическая матрица: оксиды (например, алюмооксид Al2O3), карбиды (карбид кремния SiC), нитриды (нитрид бора BN) — обеспечивают высокую температуру работы и стойкость к окислению.

- Армирующая фаза: керамические волокна (SiC, Al2O3), углеродные волокна, а иногда и металлические вставки — обеспечивают механическую прочность и устойчивость к трещинообразованию.

Структурные особенности

Армирование матрицы может иметь разную форму и конфигурацию:

- Волокнистое — волокна равномерно распределены в матрице, улучшают прочность на разрыв и устойчивость к деформациям.

- Частичное — мелкие частицы или зерна улучшают твердость и износостойкость.

- Слоистое — слои различных матриц обеспечивают комплексные функциональные свойства.

Технологии производства

Изготовление КМК включает несколько основных этапов:

- Подготовка волокон: создание армирующих элементов с необходимыми характеристиками, часто с покрытиями для улучшения адгезии.

- Формирование композита: использование методов инфузии смолы, горячего прессования, реактивного осаждения паров (CVD), автоклавирования и других технологий.

- Термическая обработка: спекание и сплавление компонентов для получения единой прочной структуры.

Сравнительная таблица технологий

| Метод | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Инфузия смолы | Низкая стоимость, хорошее качество армирования | Ограничение по температуре эксплуатации (до ~1000°C) | Среднетемпературные компоненты |

| Горячее прессование | Высокая плотность, равномерная структура | Дороговизна, трудоёмкость | Высокотемпературные покрытия и элементы |

| CVD (осаждение из паровой фазы) | Отличное качество покрытия, высокая контролируемость | Высокая стоимость, длительный процесс | Покрытия на волокнах и деталях |

| Автоклавирование | Точный контроль процессов, высокая прочность | Ограничения по размерам | Крупногабаритные элементы |

Применение керамических матричных композитов в энергетике

Высокотемпературные компоненты турбин

Турбины газовых и паровых электростанций работают при температурах выше 1200°C. Традиционные металлы и сплавы на таких режимах быстро degrade, требуя частой замены и снижения эффективности.

КМК на основе SiC/SiC или Al2O3 значительно увеличивают рабочую температуру и срок службы турбинных лопаток. По данным исследований, использование керамических композитных материалов способно повысить КПД газовой турбины на 2-3% и увеличить ресурс до 50 000 часов эксплуатации, что в 1,5–2 раза превышает показатели у металлических аналогов.

Теплоизоляционные и защитные покрытия

- КМК обеспечивают защиту от окисления и коррозии внутренних поверхностей котлов и теплообменников.

- Слоистые композиты используются для создания термобарьерных покрытий (ТБП), способствующих снижению теплопотерь.

- Применение таких покрытий снижает затраты на обслуживание и повышает общую энергоэффективность объектов.

Реакторы и установки новой энергетики

В реакторостроении, например, в ядерных установках, требуется материал с высокой стойкостью к нейтронному излучению и коррозии под воздействием радиоактивных газов. КМК на основе карбидов и нитридов являются перспективными кандидатами для таких применений, обеспечивая надежную защиту и долгий цикл эксплуатации.

Преимущества и недостатки керамических матричных композитов

Преимущества

- Высокая термостойкость (до 1600–1800°C и выше).

- Улучшенная механическая прочность и ударная вязкость по сравнению с чистой керамикой.

- Химическая инертность и устойчивость к коррозии, окислению.

- Снижение массы конструкций при сохранении высокой прочности.

- Долговечность и устойчивость к тепловым ударам.

Недостатки

- Высокая стоимость производства и сложность технологий.

- Ограничение по размерам и возможностям масштабирования.

- Сложность утилизации и переработки.

- Необходимость тщательного контроля качества на всех этапах.

Примеры практического внедрения

В последние годы несколько крупных энергетических компаний начали тестирование КМК в реальных условиях эксплуатации. Например, одна из европейских компаний использует SiC/SiC композиты в газовых турбинах, что позволило сократить плановые простои на техническое обслуживание на 20% и снизить расход топлива на 1,8%.

В Китае ведутся разработки систем термобарьерных покрытий для солнечных тепловых электростанций, позволяющих увеличивать рабочую температуру теплоносителя свыше 1100°C, что напрямую влияет на эффективность установки.

Советы и рекомендации по применению

«Для успешного внедрения керамических матричных композитов в энергетический сектор важно рассматривать их как часть комплексной системы — от проектирования до обслуживания. Инвестиции в предварительную исследовательскую работу и подбор оптимальных технологий производства окупаются за счёт повышения надежности и экономии эксплуатационных затрат.»

Эксперты рекомендуют начать с пилотных проектов и масштабировать применение КМК в областях с наиболее критическими требованиями к температуре и стойкости материалов. При этом важно уделять внимание обучению персонала и обеспечению контроля качества, чтобы избежать дефектов и преждевременных отказов.

Заключение

Керамические матричные композиты занимают особое место среди современных материалов для энергетики благодаря своим уникальным свойствам и высокой эффективности в условиях экстремальных температур. Хотя технологии производства пока остаются сложными и затратными, преимущества в долговечности и надежности оправдывают инвестиции.

С развитием технологий и повышением доступности таких материалов можно ожидать их широкое внедрение в газовые турбины, ядерные реакторы, солнечные энергетические установки и другие высокотемпературные системы. Это позволит обеспечить более устойчивое, эффективное и экологичное производство энергии, что является ключевым вызовом современного мира.

Таким образом, керамические матричные композиты представляют собой перспективное направление развития материаловедения в энергетике, способное значительно улучшить эксплуатационные показатели и повысить эффективность отрасли в ближайшем будущем.