- Введение в тему контроля металлургических процессов

- Почему именно квантовые датчики магнитного поля?

- Основные принципы квантового измерения магнитного поля

- Сравнение с классическими датчиками

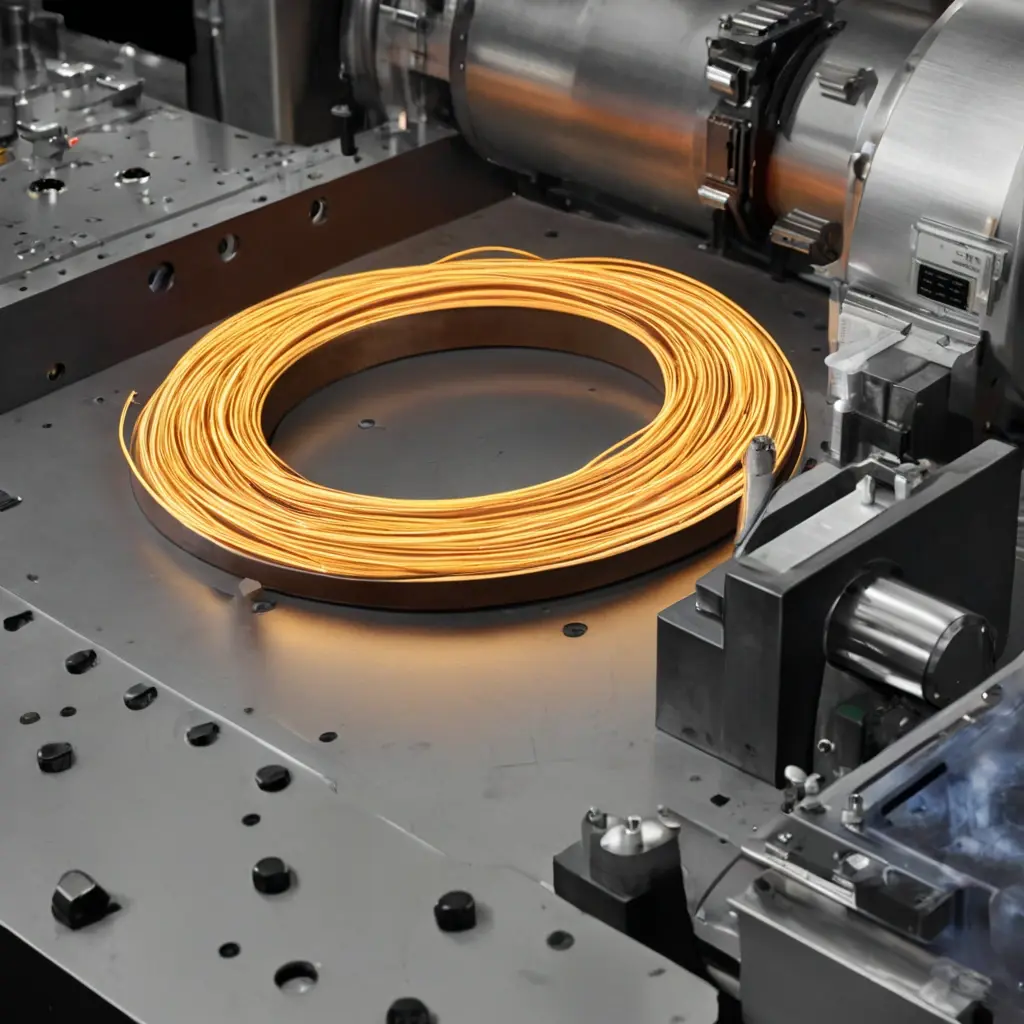

- Применение квантовых датчиков в металлургических процессах

- Бесконтактный мониторинг и диагностика

- Примеры использования

- Технические особенности и требования к внедрению

- Среда эксплуатации и прочие факторы

- Интеграция с IT-системами

- Преимущества и вызовы применения квантовых датчиков

- Преимущества

- Вызовы и ограничения

- Техническая сравнительная таблица популярных квантовых датчиков для металлургии

- Авторское мнение и рекомендации

- Заключение

Введение в тему контроля металлургических процессов

Металлургия — одна из ключевых отраслей промышленности, обеспечивающая производство металлических материалов, необходимых для строительных, машиностроительных и других секторов экономики. Качество и безопасность металлургических процессов напрямую влияют на характеристики конечного продукта, экономическую эффективность производства и экологическую безопасность.

Современные технологии требуют точного и оперативного контроля больших температурных, химических и механических нагрузок, подвергающихся металлургическим установкам. Одним из критически важных параметров является магнитное поле, возникающее в результате протекания электрических токов или наличия магнитных зон в материалах. Контроль магнитных полей позволяет выявлять дефекты, контролировать параметры обработки и прогнозировать поведение металла.

Почему именно квантовые датчики магнитного поля?

Основные принципы квантового измерения магнитного поля

Квантовые датчики магнитного поля базируются на свойствах квантовых систем, таких как атомы, электронные спины или сверхпроводящие кольца, которые чувствительны к даже самым слабым магнитным полям. В отличие от классических датчиков, квантовые устройства используют эффекты квантовой суперпозиции и запутанности для достижения сверхвысокой чувствительности и точности измерений.

- Сенсорные элементы: атомные системы (например, NV-центры в алмазе), сверхпроводниковые квантовые интерференционные устройства (SQUID).

- Принцип работы: изменение энергетических уровней или фаз сигналов в ответ на изменения магнитного поля.

- Преимущество: высокая точность, возможность измерения с минимальным уровнем шума, малые размеры.

Сравнение с классическими датчиками

| Параметр | Классические датчики | Квантовые датчики |

|---|---|---|

| Чувствительность | Средняя, часто ограничена техническим шумом | Чувствительность до фемтотесла (10-15 Тл) |

| Размеры | Специальные крупные установки | Компактные, интегрируемые сенсоры |

| Диапазон измерений | Широкий, но с ограничениями в низких полях | Сверхширокий с высокой детализацией |

| Сложность и стоимость | Низкая — средняя | Выше, за счет высокотехнологичных компонентов |

Применение квантовых датчиков в металлургических процессах

Бесконтактный мониторинг и диагностика

В металлургии важна постоянная диагностика оборудования и контроль качества продукции без непосредственного контакта. Квантовые магнитные датчики способны выявлять мельчайшие изменения магнитного поля, связанные с:

- деформацией металлических изделий;

- наличием трещин или пустот внутри материала;

- контролем распределения температуры, влияющей на магнитные свойства металла;

- отслеживанием магнитных аномалий в процессах плавления и литья.

Примеры использования

Одна из крупных металлургических компаний России внедрила систему мониторинга на базе квантовых датчиков, что позволило снизить количество брака на 15% в течение первого года эксплуатации. Благодаря повышенной чувствительности оборудования, инженеры наблюдали за состоянием баков и прокатных станов в реальном времени без остановки производства.

В зарубежных исследованиях, таких как в Германии и Японии, использование NV-центрированных алмазных датчиков привело к улучшению контроля за микроструктурой стали, что повысило долговечность конечных изделий на 20-30%.

Технические особенности и требования к внедрению

Среда эксплуатации и прочие факторы

Металлургические процессы — экстремальные по температуре и вибрациям. Для установки квантовых датчиков перед инженерами стоит задача выбора надежных компонентов с устойчивостью к таким нагрузкам:

- Термическая стабильность сенсоров.

- Защита от электромагнитных помех.

- Возможность интеграции с системами автоматизации.

Разработка специализированных защитных корпусов и систем охлаждения особенно важна при контроле печей и плавильных установок.

Интеграция с IT-системами

Современные металлургические комбинаты используют комплексные системы управления производством (MES, SCADA). Квантовые датчики обеспечивают поток данных в реальном времени, что позволяет:

- анализировать состояние оборудования;

- оптимизировать технологические параметры;

- предсказывать аварийные ситуации;

- повышать безопасность труда.

Преимущества и вызовы применения квантовых датчиков

Преимущества

- Высокая чувствительность – позволяет обнаруживать малейшие отклонения в технологическом процессе.

- Бесконтактность – минимизация риска поломок и травматизма.

- Реальное время – мгновенный мониторинг ситуации.

- Многофункциональность – можно применять для различных этапов металлургии.

Вызовы и ограничения

- Высокая стоимость и сложность внедрения в некоторых случаях;

- Необходимость обучения персонала;

- Требования к условиям эксплуатации и защите от внешних факторов;

- Разработка стандартов и протоколов взаимодействия с существующими системами.

Техническая сравнительная таблица популярных квантовых датчиков для металлургии

| Тип датчика | Чувствительность | Рабочая температура | Размеры | Особенности |

|---|---|---|---|---|

| NV-центры в алмазе | ≈ 1 пT/√Hz | до 300°C (с охлаждением) | Микронные | Высокая пространственная разрешающая способность |

| SQUID | до 1 фT/√Hz | до 20 K (требует криогенных условий) | от несколько мм до см | Экстремально высокая чувствительность, но громоздкие |

| Оптические квантовые магнито-сенсоры | ≈ 10 пT/√Hz | Комнатная температура | Компактные | Простота интеграции с оптическими системами |

Авторское мнение и рекомендации

«В условиях стремительного развития промышленности внедрение квантовых датчиков магнитного поля в металлургические процессы – это не просто новинка, а необходимый шаг к качественному и устойчивому производству. Несмотря на начальные сложности и инвестиции, эти технологии откроют новые горизонты безопасности и эффективности. Рекомендуется промышленным предприятиям начинать поэтапное ознакомление и пилотное внедрение таких систем уже сегодня для получения конкурентных преимуществ завтра.»

Заключение

Квантовые датчики магнитного поля представляют собой перспективный инструмент для бесконтактного и высокоточного контроля металлургических процессов. Их уникальные возможности в измерении слабых магнитных изменений позволяют повысить качество продукции, снизить затраты на техническое обслуживание и увеличить безопасность на предприятиях.

Несмотря на некоторые сложности внедрения, уже сегодня существует успешный опыт использования квантовых магнитных сенсоров в металлургии, а их технические характеристики продолжают совершенствоваться. Внедрение этих технологий выглядит логичным и целесообразным шагом на пути к цифровизации и интеллектуализации промышленного производства.