- Введение в проблему калибровки измерительного оборудования

- Что такое компьютерное моделирование в контексте калибровки

- Основные виды компьютерного моделирования для калибровки

- Преимущества использования компьютерного моделирования в калибровке

- Статистика эффективности

- Применение на практике: примеры из различных отраслей

- Промышленность

- Медицина

- Энергетика

- Технологический процесс оптимизации калибровки с помощью моделирования

- Основные этапы

- Инструменты и программное обеспечение

- Риски и ограничения применения компьютерного моделирования

- Советы эксперта по внедрению технологий моделирования

- Заключение

Введение в проблему калибровки измерительного оборудования

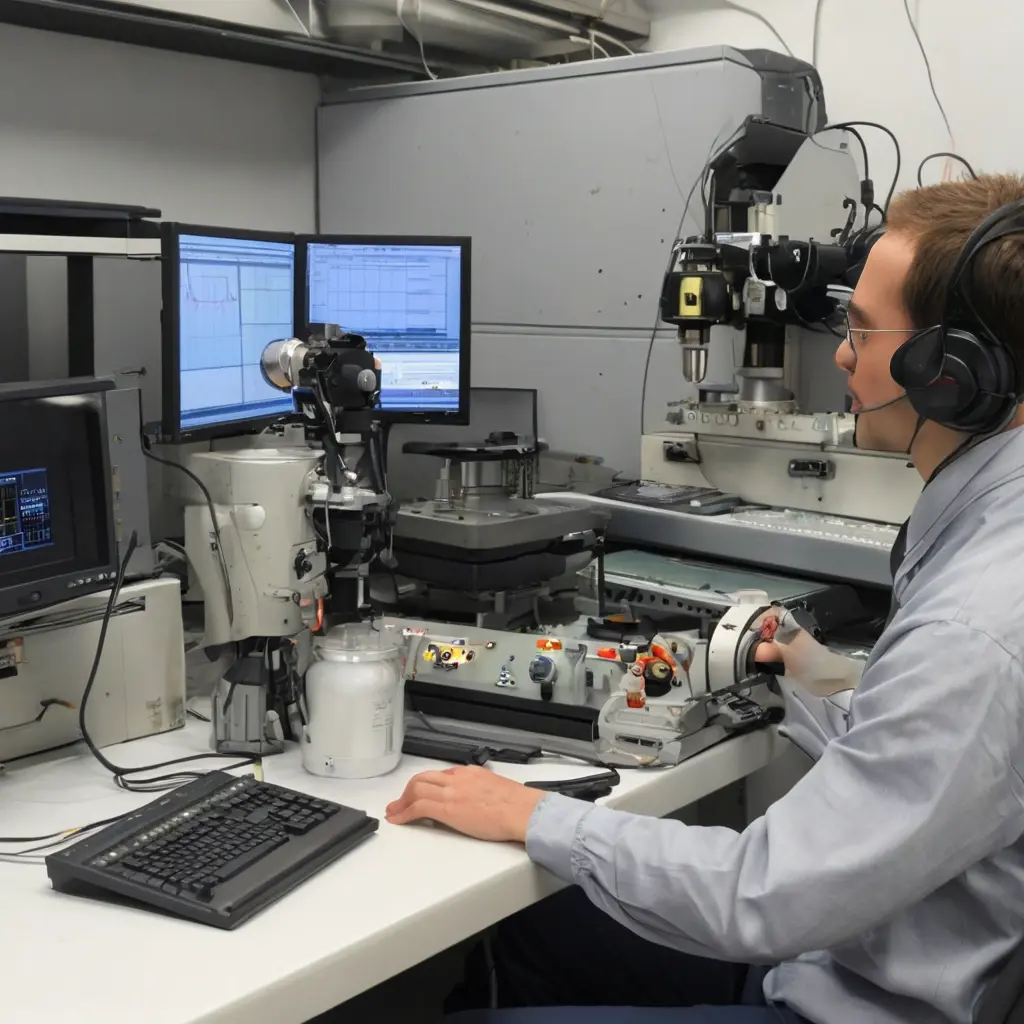

Калибровка является ключевым процессом для обеспечения точности и надежности измерительного оборудования, используемого в промышленности, науке и медицине. Традиционно калибровка требует значительных затрат времени и ресурсов, так как подразумевает ручное сравнение показаний прибора с эталонными значениями или использование специализированных стендов.

С развитием информационных технологий и вычислительных мощностей появились новые возможности для повышения эффективности процедур калибровки — среди них особое место занимает компьютерное моделирование.

Что такое компьютерное моделирование в контексте калибровки

Компьютерное моделирование — это создание цифровой копии измерительного оборудования и процессов, которые происходят внутри него, с помощью программного обеспечения. Модель позволяет проводить виртуальные эксперименты, прогнозировать поведение устройств и выявлять возможные отклонения без необходимости физического вмешательства.

Основные виды компьютерного моделирования для калибровки

- Конечные элементы (Finite Element Method, FEM): применяется для моделирования механических, тепловых и электрических процессов внутри прибора.

- Математическое моделирование систем управления: позволяет исследовать реакцию оборудования на внешние воздействия и наладить его параметры.

- Статистическое моделирование и анализ данных: используется для построения прогностических моделей и выявления закономерностей в результатах калибровки.

Преимущества использования компьютерного моделирования в калибровке

| Аспект | Традиционный метод | С компьютерным моделированием |

|---|---|---|

| Время выполнения | Часы и даже дни | Минуты и часы (виртуальная проверка) |

| Стоимость | Высокие расходы на оборудование и персонал | Снижение затрат на оборудование и тесты |

| Точность | Ограничена физическими и человеческими факторами | Высокая, контролируемая за счет моделирования |

| Гибкость | Ограничена стационарным стендом | Модели легко адаптируются под разные приборы и условия |

| Безопасность | Риск повреждения оборудования при ошибках | Отсутствие физических воздействий при тестах |

Статистика эффективности

По данным недавних исследований в производственной сфере, внедрение компьютерного моделирования в процедуру калибровки позволило сократить время на калибровку оборудования на 35-50%. В то же время количество ошибок, приводящих к дополнительной проверке, уменьшилось более чем на 40%.

Применение на практике: примеры из различных отраслей

Промышленность

В машиностроении и металлургии точная калибровка датчиков температуры и давления критична для контроля качества. Компьютерное моделирование помогает прогнозировать изменения в поведении оборудования в зависимости от износа и условий эксплуатации, что позволяет оптимизировать графики обслуживания и калибровки.

Медицина

В диагностической технике, например, при калибровке медицинских сканеров и лабораторного оборудования, цифровые модели способны воспроизводить множество сценариев воздействия и помогают выявить тонкие отклонения без необходимости физической перегрузки приборов.

Энергетика

При калибровке приборов учета энергии и контроля состояния оборудования, моделирование уменьшает непредвиденные сбои и отклонения, поскольку позволяет проводить анализ в реальном времени и прогнозировать необходимость вмешательств.

Технологический процесс оптимизации калибровки с помощью моделирования

Основные этапы

- Создание цифровой модели: сбор данных о конструкции и характеристиках оборудования.

- Валидация модели: сверка результата моделирования с результатами реальных измерений.

- Виртуальное тестирование: проведение серии тестов в различных условиях.

- Анализ результатов: выявление отклонений, построение корректирующих алгоритмов.

- Внедрение оптимизированной процедуры калибровки: адаптация рабочих инструкций и графиков обслуживания.

Инструменты и программное обеспечение

Для реализации этих этапов используется широкий спектр ПО, включая специализированные CAD-системы, платформы для анализа FEM и инструменты статистической обработки данных. Названные решения интегрируются с системами автоматизации производства и контроля качества.

Риски и ограничения применения компьютерного моделирования

- Точность данных: качество модельных результатов зависит от полноты и достоверности исходных данных.

- Сложность моделей: чрезмерная детализация замедляет работу и усложняет интерпретацию.

- Требования к квалификации персонала: необходимы специалисты с опытом в моделировании и аналитике.

- Начальные затраты: приобретение лицензий и обучение персонала требуют инвестиций.

Советы эксперта по внедрению технологий моделирования

«Оптимизация калибровочных процедур — это не просто вопрос ускорения, а комплексное улучшение качества и надежности измерений. Важно инвестировать время в построение достоверных моделей и обучение специалистов, что обеспечит долгосрочный эффект и стабильность показателей.»

Заключение

Технологии компьютерного моделирования открывают новые горизонты в оптимизации калибровки измерительного оборудования. Использование цифровых моделей позволяет сокращать затраты времени и ресурсов, увеличивать точность и снижать риски ошибок. Несмотря на необходимость инвестиций в обучение и создание моделей, выгоды в виде повышения качества контроля и снижения аварийности оборудования делают это направление перспективным и востребованным.

Переход к цифровым методам оптимизации калибровки является неотъемлемой частью процесса цифровой трансформации современных предприятий и способствует восприятию измерительной техники не только как инструментов, но и как интеллектуальных систем, способных к самоконтролю и адаптации.