- Что такое цифровой двойник в производстве?

- Ключевые компоненты цифрового двойника

- Как цифровые двойники помогают оптимизировать производственные процессы?

- Основные области применения технологии

- Преимущества цифровых двойников

- Примеры успешного применения цифровых двойников на производстве

- 1. Автомобильный завод

- 2. Фармацевтическая компания

- Статистика, подтверждающая эффективность цифровых двойников

- Особенности создания цифрового двойника для производственной линии

- Этапы создания цифрового двойника

- Ключевые технологии для цифровых двойников

- Советы эксперта по внедрению цифровых двойников

- Заключение

Что такое цифровой двойник в производстве?

Цифровой двойник — это виртуальная копия физического объекта или системы, которая точно отражает состояние, поведение и характеристики оригинала в режиме реального времени. В контексте производственных линий цифровой двойник позволяет смоделировать все процессы — от поставок материалов до выпуска конечной продукции — в цифровой среде.

Ключевые компоненты цифрового двойника

- Физический объект: оборудование, датчики, линии производства.

- Виртуальная модель: 3D-модель, алгоритмы, программное обеспечение.

- Поток данных: сенсоры и IoT-устройства, собирающие информацию.

- Аналитика и симуляции: инструменты для обработки данных и предсказания поведения.

Как цифровые двойники помогают оптимизировать производственные процессы?

Основное преимущество использования цифровых двойников в промышленности заключается в возможности проводить анализ и эксперименты в цифровом пространстве до внедрения изменений в реальной производственной линии. Это снижает риски и затраты.

Основные области применения технологии

- Мониторинг и диагностика оборудования: выявление потенциальных сбоев до их возникновения.

- Оптимизация загрузки и расписания: повышение производительности и снижения простоев.

- Тестирование изменений и обновлений: оценка влияния новых технологий и процессов.

- Обучение персонала: симуляция работы с оборудованием в безопасной среде.

Преимущества цифровых двойников

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Реальное время | Сбор и обработка данных в режиме реального времени обеспечивают актуальную картину. | Быстрое реагирование на неполадки и изменения. |

| Прогнозирование | Аналитика позволяет предсказывать сбои и планировать техническое обслуживание. | Снижение затрат на ремонты и повышенная надежность. |

| Гибкость | Возможность тестирования различных сценариев без ущерба для реального производства. | Улучшение процессов и адаптация под меняющиеся требования. |

| Обучение и безопасность | Создание безопасной среды для тренировки сотрудников. | Повышение квалификации персонала без риска для оборудования. |

Примеры успешного применения цифровых двойников на производстве

Многие крупные компании уже внедрили цифровые двойники с заметным эффектом. Рассмотрим несколько кейсов:

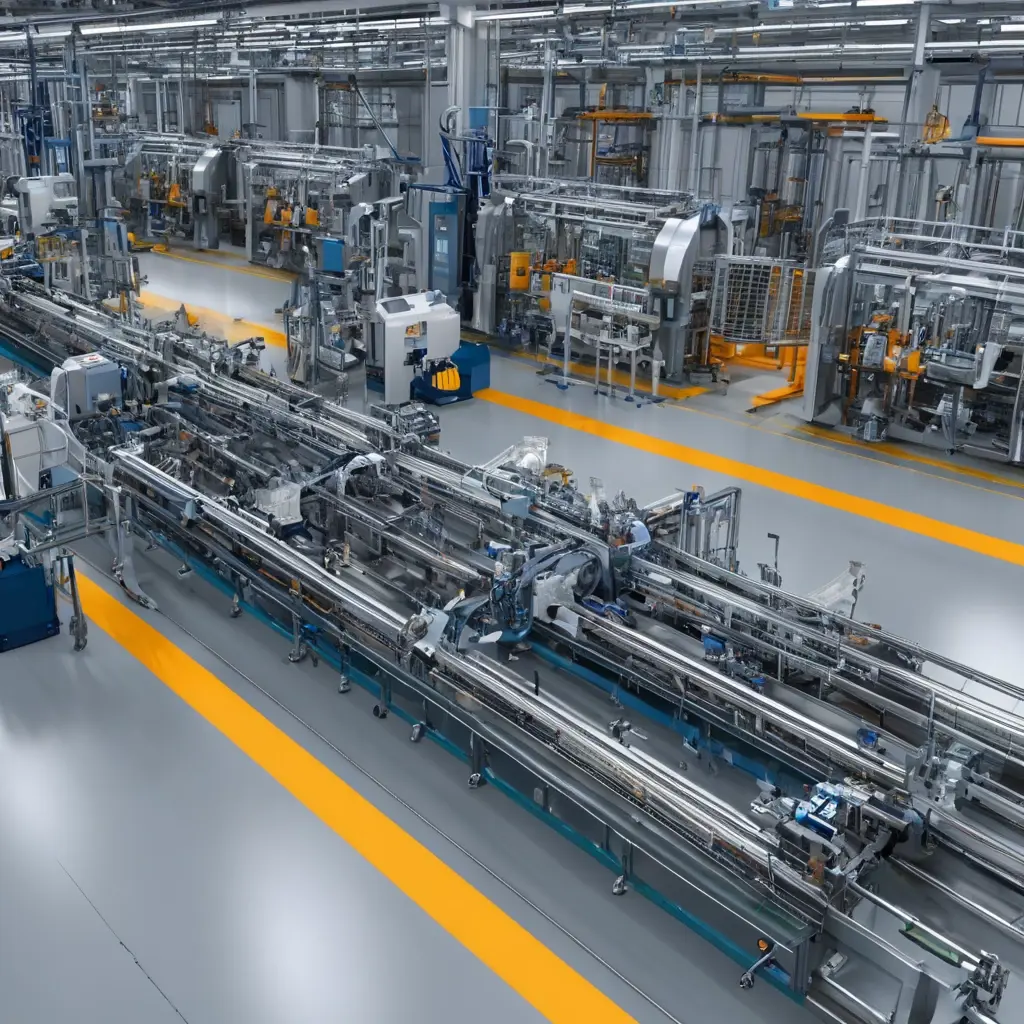

1. Автомобильный завод

Использование цифровых двойников позволило автопроизводителю снизить время простоя оборудования на 30%, а также увеличить общую производительность линии на 15%. Модель принимала участие в прогнозировании отказов и оптимизации логистики сырья.

2. Фармацевтическая компания

В фармакологии цифровой двойник помог тестировать новые производственные процессы без необходимости останавливать реальное производство. Это позволило сократить время вывода продукта на рынок на 20% и повысить качество до новых стандартов.

Статистика, подтверждающая эффективность цифровых двойников

- По данным исследований, внедрение цифровых двойников повышает общую эффективность производства в среднем на 10-25%.

- Сокращение времени планового технического обслуживания на 35% благодаря прогнозным моделям.

- Уровень производственных сбоев и аварий снижается до 40%.

Особенности создания цифрового двойника для производственной линии

Создание качественного цифрового двойника — это комплексный и поэтапный процесс. Важно учитывать следующие стадии:

Этапы создания цифрового двойника

- Сбор данных: внедрение сенсоров и IoT-устройств для сбора информации о работе оборудования.

- Моделирование: разработка виртуальной 3D-модели производственной линии.

- Интеграция данных и софта: подключение аналитических систем для обработки информации.

- Тестирование и калибровка: проверка соответствия модели реальному объекту и корректировка.

- Внедрение и использование: повседневное применение цифрового двойника для управления и оптимизации.

Ключевые технологии для цифровых двойников

- Интернет вещей (IoT)

- Большие данные (Big Data) и аналитика

- Искусственный интеллект и машинное обучение

- Дополненная и виртуальная реальность (AR/VR)

- Облачные вычисления

Советы эксперта по внедрению цифровых двойников

«При внедрении цифровых двойников важно начать с четко поставленных целей и задач. Не стоит пытаться охватить сразу весь производственный процесс. Лучше сосредоточиться на наиболее критичных участках линии, где эффект от оптимизации будет максимальным. Эффективное внедрение — это постепенное и продуманное развитие системы, а не единовременный проект.»

Заключение

Цифровые двойники производственных линий становятся одним из ключевых инструментов для повышения эффективности, сокращения затрат и улучшения качества продукции. Благодаря точной виртуальной копии, которая отображает реальное состояние линии в режиме реального времени, компании получают возможность тестировать идеи, прогнозировать неисправности и обучать персонал без риска для производства.

Современные технологии, такие как IoT, искусственный интеллект и облачные сервисы, делают цифровые двойники доступными для широкого спектра отраслей промышленности. Внедрение этой технологии — стратегически важный шаг на пути к индустрии 4.0 и цифровой трансформации производства.

Внедряя цифровые двойники, предприятия достигают значительных улучшений в работе, чем подтверждается и статистика успешных кейсов. Главное — подходить к процессу комплексно, начинать с наиболее значимых областей и поддерживать постоянный мониторинг и развитие модели.