- Введение в материалы с памятью формы

- Принцип работы и свойства материалов с памятью формы

- Что такое память формы?

- Основные типы материалов с памятью формы

- Основные физические параметры

- 3D-печать с использованием материалов с памятью формы

- Технологии печати

- Процесс создания самосборных конструкций

- Примеры и кейсы использования

- Преимущества и вызовы технологий

- Преимущества

- Вызовы и ограничения

- Статистика рынка и перспективы развития

- Советы и рекомендации

- Заключение

Введение в материалы с памятью формы

Материалы с памятью формы (МПФ) представляют собой уникальные полимерные или металлические вещества, способные изменять свою форму под воздействием определённых стимулов, таких как температура, давление или электрический ток, а затем возвращаться к первоначальному состоянию без внешнего механического воздействия. Эта особенность открывает широкие возможности для технологических инноваций, особенно в области 3D-печати.

В последние годы внимание исследователей и инженеров сосредоточено на использовании МПФ в процессах аддитивного производства. Их применение позволяет создавать самосборные конструкции — объекты, которые после печати способны самостоятельно изменять и восстанавливать свою форму, адаптируясь к условиям эксплуатации.

Принцип работы и свойства материалов с памятью формы

Что такое память формы?

Память формы — это способность материала запоминать изначальную форму, в которую он был «запрограммирован» на этапе производства или обработки. После деформации материал способен вернуться в эту форму при активации определённого внешнего фактора.

Основные типы материалов с памятью формы

- Металлические сплавы: например, нитинол (сплав никеля и титана), широко используемый в медицине и робототехнике.

- Полимерные материалы: обладают меньшей прочностью, но большей гибкостью и легче интегрируются в 3D-печать.

- Композитные материалы: комбинация металлов и полимеров для оптимального баланса свойств.

Основные физические параметры

| Параметр | Металлы с памятью формы | Полимерные материалы с памятью формы |

|---|---|---|

| Температура активации | 30-90 °C | 40-80 °C |

| Время восстановления формы | от нескольких секунд до минут | до нескольких минут |

| Максимальная деформация | до 8% | до 400% |

| Прочность | высокая | низкая/средняя |

3D-печать с использованием материалов с памятью формы

Технологии печати

Для создания изделий из МПФ применяют различные технологии 3D-печати, в том числе:

- FDM (Fused Deposition Modeling): подходит для полимерных материалов с памятью формы, позволяя печатать объемные объекты со сложной геометрией.

- SLM (Selective Laser Melting): применяется для металлических сплавов, обеспечивая высокую точность и качество поверхности.

- SLA (Stereolithography): используется при печати фотополимеров с памятью формы, обеспечивая высокое разрешение моделей.

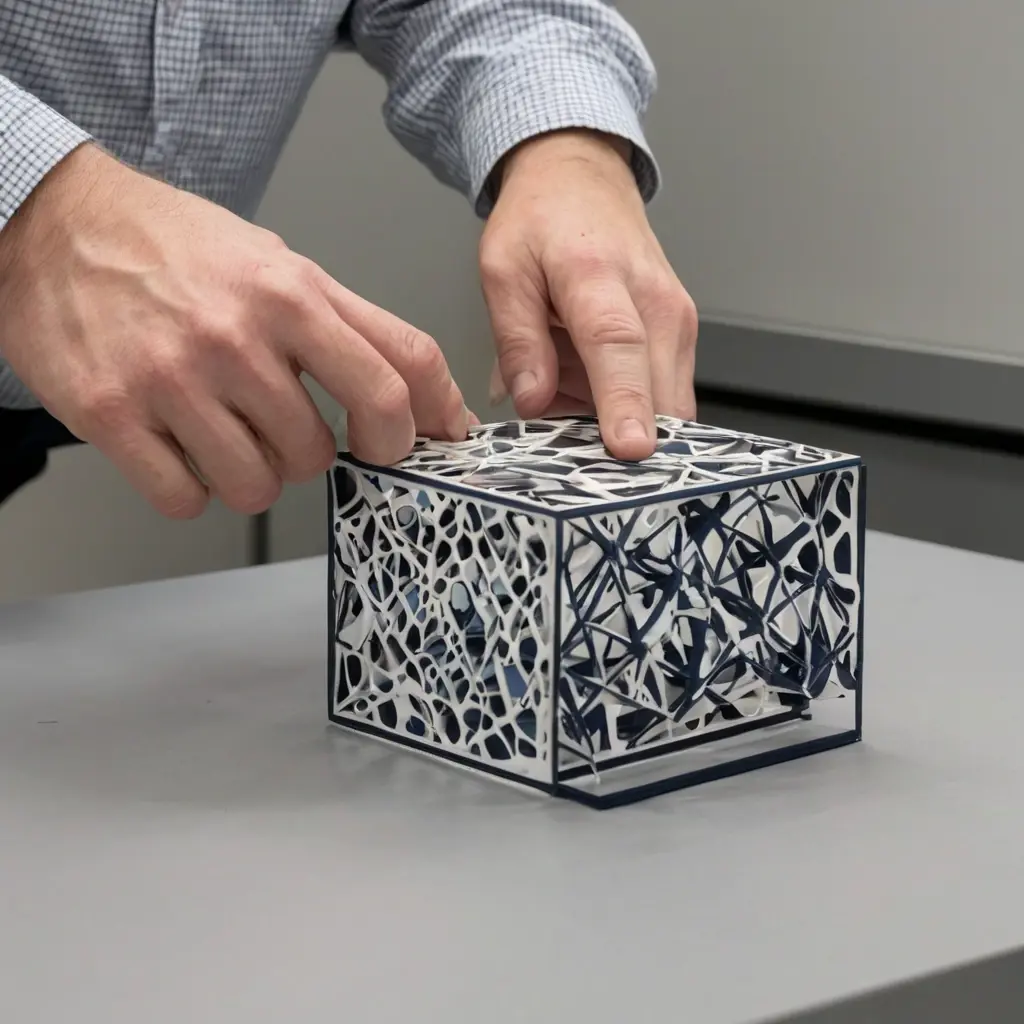

Процесс создания самосборных конструкций

Самосборные конструкции создаются с учётом программирования формы, которая активируется спустя определённое время или при воздействии температуры. Процесс имеет следующие этапы:

- Проектирование объекта с учётом деформационных зон и будущей формы.

- Выбор и подготовка материала с памятью формы.

- 3D-печать изделия, включающего элементы, которые после активации трансформируются.

- Активация (например, нагрев), вызывающая самосборку изделия — изменение его формы к заданной.

Примеры и кейсы использования

- Медицинские устройства: самораскрывающиеся стенты, импланты, адаптирующиеся к анатомии пациента.

- Робототехника: создание роботов с гибкими элементами, способными менять форму для движения или захвата объектов.

- Аэрокосмическая промышленность: складные элементы конструкций, которые можно компактно транспортировать и развертывать в космосе.

- Мода и дизайн: одежда и аксессуары, подстраивающиеся под носителя.

Преимущества и вызовы технологий

Преимущества

- Автоматизация сборки: существенно снижает затраты на ручной труд и увеличивает точность изготовления.

- Компактный транспорт: изделия можно печатать в сжатом состоянии и затем разворачивать на месте эксплуатации.

- Адаптивность: конструкции могут менять форму под воздействием окружающей среды, повышая функциональность.

- Новые возможности дизайна: позволяют создавать сложные и динамические объекты, недоступные традиционными методами.

Вызовы и ограничения

- Сложность материалов: высокая стоимость и сложность обработки материалов с памятью формы, особенно металлических сплавов.

- Ограниченный выбор активаторов: сложность в точном управлении процессом активации.

- Износ при повторных деформациях: ограниченный ресурс многих МПФ-материалов.

- Требования к дизайну: необходим высокий уровень мастерства при проектировании для предотвращения ошибок самосборки.

Статистика рынка и перспективы развития

Рынок материалов с памятью формы и технологий их применения стремительно развивается. По данным отраслевых исследований, ежегодный рост рынка МПФ оценивается примерно в 12-15% и к 2030 году достигнет приблизительно 6 миллиардов долларов США. Сегмент 3D-печати с применением таких материалов активно расширяется, особенно в медицинской, аэрокосмической и автомобильной промышленности.

| Год | Общий рынок МПФ (млрд $) | Рост (%) | Доля 3D-печати (%) |

|---|---|---|---|

| 2020 | 2,5 | — | 10 |

| 2024 | 4,1 | 14 | 18 |

| 2030 (прогноз) | 6,0 | 12 | 28 |

Советы и рекомендации

Автор статьи отмечает:

«Для компаний и разработчиков, заинтересованных в технологии самосборных конструкций, важно не только правильно выбрать материал с памятью формы, но и уделить особое внимание этапу проектирования, поскольку именно от него зависит эффективность и надежность конечного изделия. Рекомендуется начинать с прототипов и постепенно наращивать сложность, чтобы адаптироваться к ограничениям технологии.»

Также стоит учитывать прогнозы развития материалов с памятью формы — полимерные варианты становятся всё более доступными и многофункциональными, что открывает пути для массового производства и потребительских товаров.

Заключение

Использование материалов с памятью формы в 3D-печати позволяет создавать уникальные самосборные конструкции, способные существенно изменить подходы к проектированию и производству изделий. Эти материалы не только расширяют функциональные возможности продуктов, но и оптимизируют процессы сборки и транспортировки.

Несмотря на существующие технологические вызовы и ограничения, развитие данной области обещает значительный потенциал для различных индустрий — от медицины до аэрокосмоса и моды. Внедрение МПФ в 3D-печать — это не просто модное новшество, а революционный шаг к созданию динамичных и адаптивных объектов будущего.