- Введение в роботизированную разборку механизмов

- Преимущества автоматического демонтажа

- Таблица 1. Сравнение традиционного и роботизированного демонтажа

- Технологии, применяемые в роботизированной разборке

- 1. Манипуляторы и роботы-манипуляторы

- 2. Визуальные и тактильные датчики

- 3. Программное обеспечение и управление

- Примеры применения роботизированной разборки в промышленности

- Статистика применения

- Советы по внедрению роботизированной разборки

- Заключение

Введение в роботизированную разборку механизмов

Развитие промышленности и техники стремительно увеличивает сложность современных механизмов. Традиционные методы демонтажа узлов и деталей при ремонте часто требуют значительных временных и трудовых затрат, а иногда и повышенной опасности для персонала. Именно в таких условиях роботизированная разборка становится инновационным решением, способным повысить эффективность, безопасность и качество ремонтных работ.

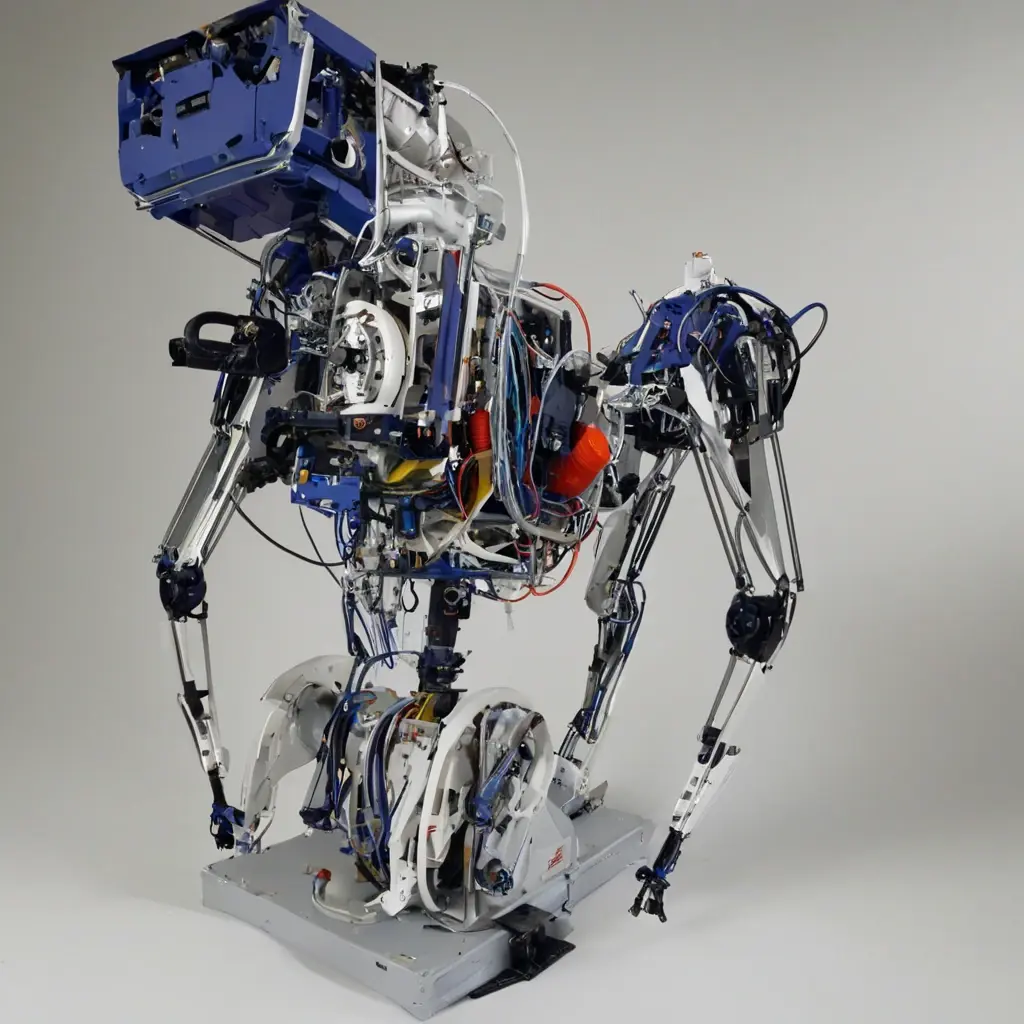

Роботизированная разборка — это процесс автоматизированного демонтирования сложных механизмов с помощью специализированных роботов, оснащённых датчиками, манипуляторами и системами управления. Такой подход гарантирует точность и аккуратность, минимизирует повреждения деталей и позволяет оптимизировать время ремонта.

Преимущества автоматического демонтажа

Использование робототехники для разборки механизмов имеет ряд ключевых преимуществ как для предприятий, так и для специалистов по ремонту:

- Повышение безопасности: минимизация прямого контакта человека с опасными элементами и тяжелыми узлами.

- Увеличение скорости работ: роботы способны выполнять монотонные операции быстрее и без усталости.

- Точность и аккуратность: роботы способны выполнять сложные движения с миллиметровой точностью, что важно при работе с деликатными деталями.

- Снижение затрат: уменьшение количества ошибок и повреждений деталей снижает накладные расходы.

- Возможность работы в экстремальных условиях: например, высокой температуре, загрязнённой среде или ограниченном пространстве.

Таблица 1. Сравнение традиционного и роботизированного демонтажа

| Критерий | Традиционный демонтаж | Роботизированная разборка |

|---|---|---|

| Время выполнения | Среднее — от нескольких часов до дней | Оптимизировано — сокращение до 30-50% |

| Точность | Зависит от опыта оператора | Миллиметровая и стабильная |

| Риск повреждения деталей | Средний или высокий | Низкий, благодаря контролю и программированию |

| Безопасность сотрудников | Средняя, возможны травмы | Высокая — контакт с механизмом минимален |

Технологии, применяемые в роботизированной разборке

Современные системы роботизированного демонтажа включают в себя несколько ключевых технологических компонентов:

1. Манипуляторы и роботы-манипуляторы

Манипуляторы обеспечивают выполнение точных движений и захват деталей разной формы и размера. Часто используются роботизированные руки с множеством степеней свободы для работы в ограниченном пространстве.

2. Визуальные и тактильные датчики

Камеры высокого разрешения, лазерные сканеры и сенсоры давления обеспечивают обратную связь и позволяют роботу «видеть» и «ощупывать» детали, что существенно повышает качество демонтажа.

3. Программное обеспечение и управление

Алгоритмы компьютерного зрения, машинного обучения и интеллектуальные системы управления играют ключевую роль в адаптации робота к сложным ситуациям, например, если детали и крепления имеют нестандартный износ или повреждения.

Примеры применения роботизированной разборки в промышленности

Роботы для автоматического демонтажа уже внедряются в различных отраслях:

- Авиастроение: разборка двигателей и сложных агрегатов с контролируемым извлечением лопаток и шестерён.

- Автомобильная промышленность: демонтаж КПП, двигателей и трансмиссий для проведения ремонтных работ и переработки.

- Энергетика: ремонт турбин и генераторов, где требуется высокий уровень точности и аккуратности.

- Электроника и IT: разборка сложных электроустройств при ремонте и утилизации с использованием автоматизированных линий.

Статистика применения

По данным отраслевых исследований, внедрение роботизированной разборки позволяет сократить время ремонта на 35–45%, снизить производственные расходы на 20–30% и уменьшить количество брака до 10%. При этом безопасность труда повышается более чем на 40%.

Советы по внедрению роботизированной разборки

Внедрение автоматических систем демонтажа требует грамотного подхода. Вот несколько рекомендаций:

- Анализ процессов: выявить наиболее трудозатратные и опасные операции, которые можно автоматизировать.

- Выбор подходящего оборудования: учитывать специфику механизмов и условия рабочего пространства.

- Обучение персонала: подготовить специалистов для работы с роботами и их технического обслуживания.

- Пилотное тестирование: провести испытания на ограниченном участке для выявления узких мест и настройки системы.

- Постоянная оптимизация: анализировать эффективность, собирать данные и совершенствовать алгоритмы управления.

«Роботизированная разборка – это не просто модное техническое новшество, а реальный инструмент повышения качества и безопасности ремонта. Инвестиции в эти технологии окупаются за счёт сокращения времени простоя оборудования и снижения издержек на ремонт», – отмечает ведущий инженер-консультант по автоматизации.

Заключение

Роботизированная разборка становится неотъемлемой частью современного ремонта сложных механизмов. Автоматизация демонтажа обеспечивает значительные преимущества, включая повышение безопасности, сокращение времени ремонта и снижение затрат. Благодаря развитию сенсорных технологий, интеллектуального ПО и манипуляторов, такие системы становятся всё более адаптивными и продуктивными даже в условиях высокой сложности и нестандартности механизмов.

Для предприятий, стремящихся к повышению эффективности и конкурентоспособности, внедрение робототехнических решений в процессы разборки становится стратегической задачей, позволяющей значительно улучшить качество обслуживания и увеличить срок службы оборудования.