- Введение в роботизированные системы контроля качества

- Что такое тактильные датчики и зачем они нужны в системах контроля качества?

- Основные типы тактильных датчиков:

- Преимущества использования тактильных датчиков в РСКК:

- Как работают роботизированные системы контроля качества с тактильными датчиками?

- Примеры применения роботизированных систем с тактильными датчиками

- Автомобильная промышленность

- Электроника

- Фармацевтика и пищевая промышленность

- Таблица. Сравнение традиционных методов контроля и роботизированных систем с тактильными датчиками

- Статистика и тенденции развития роботизированных систем контроля качества

- Ключевые вызовы при внедрении тактильных систем:

- Заключение

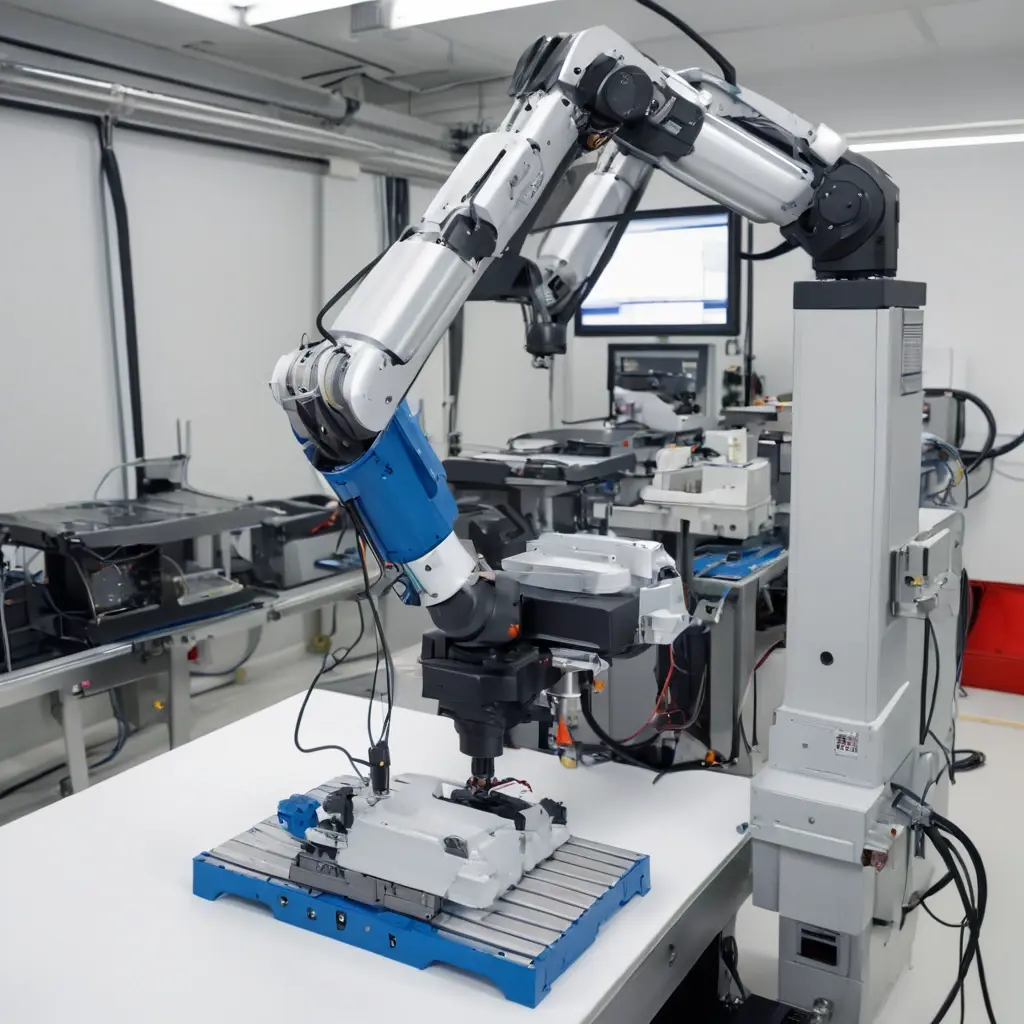

Введение в роботизированные системы контроля качества

С развитием современных технологий роль автоматизации в промышленности становится всё более значимой. В частности, роботизированные системы контроля качества (РСКК) занимают важное место в производственных процессах, обеспечивая точность, надёжность и эффективность проверки продукции. Одним из ключевых компонентов таких систем являются тактильные датчики, которые позволяют роботу «осязать» объекты и фиксировать мельчайшие дефекты.

Что такое тактильные датчики и зачем они нужны в системах контроля качества?

Тактильные датчики – это сенсоры, способные фиксировать физические параметры поверхности, такие как давление, текстура, жёсткость, температура и форма. В роботизированных системах контроля качества они выступают в роли искусственного «тактильного органа», позволяя проводить детальный осмотр изделий.

Основные типы тактильных датчиков:

- Емкостные – измеряют изменения электрической ёмкости при контакте с объектом.

- Пьезоэлектрические – преобразуют механическое давление в электрический сигнал.

- Индуктивные – реагируют на перемещения движущихся металлов.

- Оптические – используют световые волны для определения изменений поверхности.

- Механические – фиксируют физическое давление через гибкие мембраны или иглы.

Преимущества использования тактильных датчиков в РСКК:

- Высокая точность измерений физических характеристик.

- Возможность выявления скрытых дефектов, недоступных визуальному контролю.

- Автоматизация сложных и трудоёмких процессов.

- Снижение человеческого фактора и ошибок.

- Ускорение производственного цикла.

Как работают роботизированные системы контроля качества с тактильными датчиками?

Процесс контроля в таких системах состоит из нескольких этапов:

- Первичный осмотр: робот захватывает деталь и исследует её поверхность с помощью тактильных датчиков.

- Сбор данных: сенсоры передают информацию в центральный процессор для анализа.

- Обработка и анализ: программное обеспечение обрабатывает полученные сигналы, выявляя несоответствия стандартам.

- Решение: система принимает решение о соответствии детали требованиям качества, громоздит её или отправляет на доработку.

Часто такой контроль дополняется визуальной инспекцией, что позволяет получить наиболее полную картину качества.

Примеры применения роботизированных систем с тактильными датчиками

Интеграция тактильных датчиков в робототехнику находит широкое применение в различных отраслях:

Автомобильная промышленность

Контроль качества узлов и деталей автомобиля требует высокой точности. Тактильные датчики позволяют обнаружить микротрещины или деформации, которые невидимы глазу.

Электроника

Микросборка плат и компонентов требует тонкой оценки поверхностей и контактов. Роботы с тактильной отдачей способны аккуратно проверять качество пайки и посадки элементов.

Фармацевтика и пищевая промышленность

Здесь важен контроль физической целостности упаковки и изделий. Тактильные датчики выявляют повреждения, несоответствие текстуры и плотности упаковочных материалов.

Таблица. Сравнение традиционных методов контроля и роботизированных систем с тактильными датчиками

| Параметр | Традиционный контроль | Роботизированный с тактильными датчиками |

|---|---|---|

| Точность | Средняя, зависит от оператора | Высокая, воспроизводимая |

| Время проверки одной детали | от 1 до 5 минут | до 30 секунд |

| Человеческий фактор | Высокий риск ошибок | Минимизирован |

| Возможность обнаружения скрытых дефектов | Ограничена | Расширена благодаря чувствительности сенсоров |

| Стоимость внедрения | Низкая, но высокие постоянные расходы | Высокая первичная, снижение издержек в дальнейшем |

Статистика и тенденции развития роботизированных систем контроля качества

По данным отраслевых исследований, примерно 65% заводов, использующих робототехнику, уже внедрили или планируют внедрить тактильные датчики для контроля качества в ближайшие 2-3 года. Согласно аналитике, использование таких систем снижает количество дефектной продукции на 40-60%, что ведёт к уменьшению затрат на переработку и возвраты.

Отмечается, что рынок сенсорных технологий в робототехнике растёт ежегодно на 15-20%, причём значительная часть инвестиций направляется именно в разработку и интеграцию тактильных систем.

Ключевые вызовы при внедрении тактильных систем:

- Высокая стоимость оборудования и разработки;

- Сложность интеграции с существующими производственными линиями;

- Требования к поддержке и обслуживанию сенсоров;

- Необходимость квалифицированного персонала для настройки и эксплуатации.

Заключение

Роботизированные системы контроля качества с тактильными датчиками существенно повышают эффективность производства, улучшая точность выявления дефектов и ускоряя процессы инспекции. Хотя внедрение таких технологий требует значительных инвестиций и усилий на этапе интеграции, долгосрочные выгоды в виде снижения брака, уменьшения затрат и повышения конкурентоспособности очевидны.

Автор считает, что внедрение тактильных датчиков в контроль качества является одним из ключевых направлений развития промышленной робототехники и рекомендует компаниям, ориентированным на высокое качество продукции, обратить внимание на эти технологии уже сегодня.

Инновации в области тактильных сенсоров продолжают развиваться, открывая новые возможности для производства. Крупные промышленные игроки и стартапы активно исследуют применение искусственного интеллекта и машинного обучения для анализа тактильных данных, что позволит создавать ещё более интеллектуальные и самонастраивающиеся РСКК.