- Введение в мир самодиагностирующихся станков

- Принцип работы самодиагностирующихся станков

- Ключевые компоненты системы самодиагностики

- Как происходит диагностика и прогноз

- Преимущества самодиагностирующихся станков

- 1. Сокращение времени простоя

- 2. Снижение затрат на ремонт

- 3. Повышение безопасности

- 4. Улучшение качества продукции

- 5. Аналитика и оптимизация процессов

- Примеры успешного применения

- Автомобильная промышленность

- Металлообработка

- Пищевая промышленность

- Чего ожидать в будущем?

- Тренды развития

- Таблица: сравнение традиционных и самодиагностирующихся станков

- Советы и рекомендации

- Заключение

Введение в мир самодиагностирующихся станков

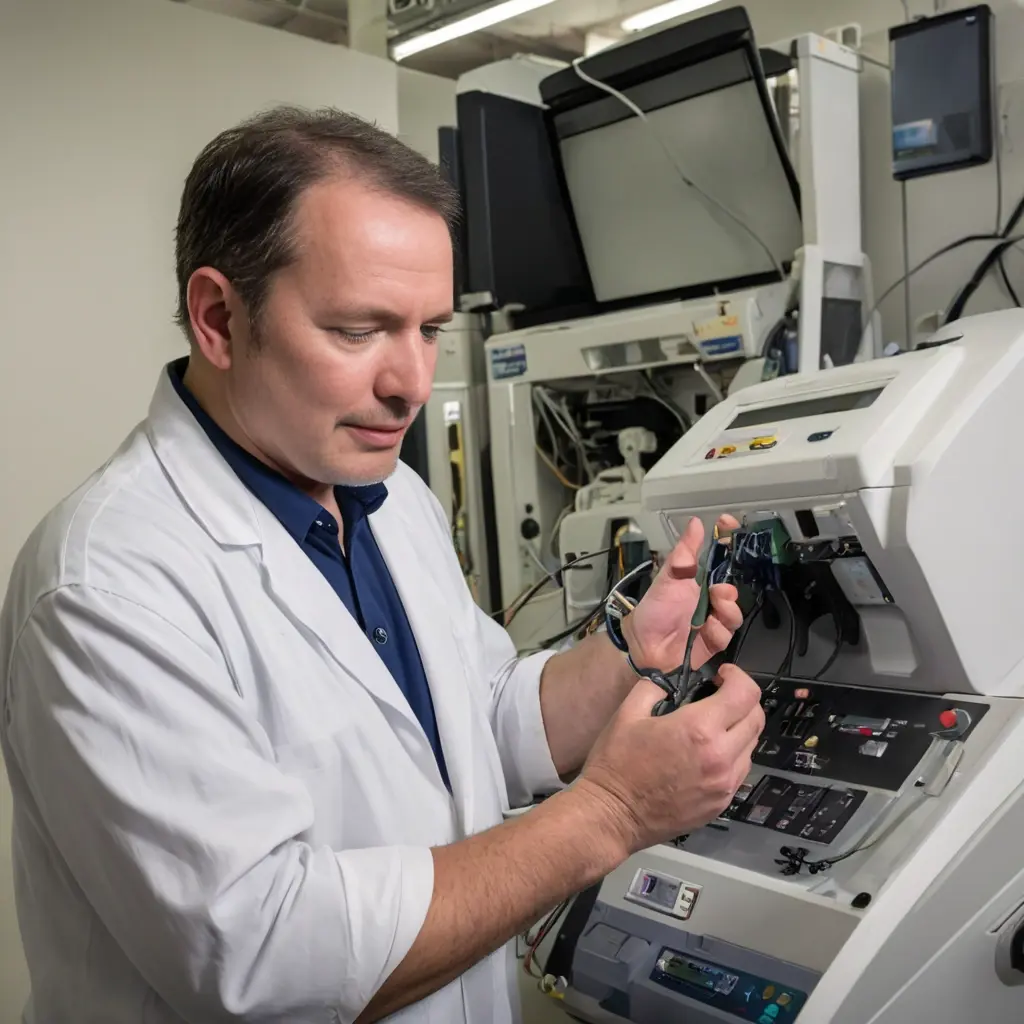

В условиях стремительного развития промышленности и внедрения цифровых технологий особое значение приобретают системы, способные самостоятельно оценивать работоспособность оборудования. Самодиагностирующиеся станки — это инновационные устройства, которые анализируют своё состояние в реальном времени, выявляют признаки возможных неисправностей и предупреждают операторов о необходимости техобслуживания.

Такое оборудование играет жизненно важную роль в повышении производительности, снижении затрат на ремонт и сохранении качества выпускаемой продукции. Представим более детально, как именно работают самодиагностирующиеся станки, и почему они становятся стандартом современного производства.

Принцип работы самодиагностирующихся станков

Основу самодиагностики составляют встроенные датчики и программное обеспечение для анализа данных. Ниже приведены ключевые компоненты, обеспечивающие способность станка к «самочувствию» и прогнозированию сбоев.

Ключевые компоненты системы самодиагностики

- Датчики вибрации и температуры: позволяют фиксировать изменения в работе подшипников, валов и других подвижных частей;

- Датчики нагрузки и силы: контролируют усилия, прикладываемые к инструментам;

- Анализатор электрических сигналов: выявляет аномалии в работе электроприводов;

- Встроенное ПО с алгоритмами машинного обучения: обрабатывает полученные данные и сравнивает их с эталонными показателями;

- Система оповещений и автоматика: информирует операторов и запускает защитные сценарии при угрозе поломки.

Как происходит диагностика и прогноз

По мере работы станка датчики собирают массивы данных, которые передаются в управляющую систему. Система сравнивает текущие показатели с историческими и нормативными значениями, выявляет отклонения и тренды ухудшения состояния. При необходимости генерируется предупреждение с рекомендациями по проведению профилактических мероприятий.

| Состояние оборудования | Индикаторы и данные | Действия системы |

|---|---|---|

| Норма | Показатели в пределах заводских допусков | Режим обычной работы, мониторинг |

| Легкие отклонения | Увеличение вибрации, рост температуры на 5-10% | Выдача предупреждения и рекомендации по осмотру |

| Критические отклонения | Резкий скачок вибрации, перегрев, снижение мощности | Автоматическая остановка, уведомление персонала, запуск диагностики |

Преимущества самодиагностирующихся станков

Интеграция интеллектуальных систем в оборудование приносит ряд ощутимых выгод для предприятий:

1. Сокращение времени простоя

Предсказательная диагностика позволяет выявлять неисправности еще в зародыше, что предотвращает аварийные остановки производства.

2. Снижение затрат на ремонт

Плановое обслуживание становится более эффективным, что уменьшает необходимость дорогостоящих экстренных ремонтов и замен.

3. Повышение безопасности

Своевременное выявление дефектов снижает риск аварий с травмами персонала и ущербом для оборудования.

4. Улучшение качества продукции

Стабильная работа станков способствует выпуску продукции без брака и дефектов.

5. Аналитика и оптимизация процессов

Данные диагностики могут быть использованы для улучшения технологических процессов и обучения операторов.

Примеры успешного применения

Многочисленные индустрии уже оценили преимущества самодиагностирующихся станков. Рассмотрим наиболее яркие кейсы.

Автомобильная промышленность

Крупные автомобильные заводы внедрили такие станки в линии кузовного и моторного производства. По данным отраслевого отчета, использование самодиагностики позволило снизить простой оборудования на 25% и повысить качество сборки на 15%.

Металлообработка

В металлообрабатывающих цехах прогнозирование поломок уменьшило количество аварийных ремонтов на 30%, а плановое ТО стало более точным и менее затратным.

Пищевая промышленность

Здесь самодиагностирующиеся станки помогли улучшить санитарные условия и снизить уровень брака за счет поддержания параметров оборудования в оптимальных пределах.

Чего ожидать в будущем?

Технологии самодиагностики продолжают развиваться благодаря инновациям в области Интернета вещей (IoT), искусственного интеллекта и больших данных. Оборудование становится более интеллектуальным и интегрированным в единую информационную систему предприятия, обеспечивая максимальную прозрачность и контроль.

Тренды развития

- Повсеместное использование облачных платформ для хранения и анализа данных;

- Применение нейросетей для более точного прогнозирования неисправностей;

- Интеграция с мобильными приложениями для удаленного мониторинга;

- Автоматизация процесса техобслуживания с использованием роботов;

- Рост персонализации и адаптации систем под конкретные задачи и типы станков.

Таблица: сравнение традиционных и самодиагностирующихся станков

| Параметр | Традиционные станки | Самодиагностирующиеся станки |

|---|---|---|

| Диагностика состояния | Периодические проверки вручную | Непрерывный автоматический мониторинг |

| Реакция на неисправности | Спустя время или после поломки | Раннее предупреждение и предотвращение |

| Время простоя | Высокое из-за неожиданной поломки | Минимальное за счет прогнозирования |

| Затраты на ремонт | Высокие и непредсказуемые | Низкие и планируемые |

| Уровень автоматизации | Ограниченный | Высокий, интегрирован с IT-системами |

Советы и рекомендации

Для успешного внедрения самодиагностирующихся станков стоит учитывать ряд важных моментов:

- Проводить тщательный аудит существующего оборудования, чтобы определить приоритетные участки для модернизации;

- Выбирать системы диагностики с возможностью интеграции в корпоративные IT-решения;

- Обучать персонал по работе с новыми технологиями и интерпретации данных;

- Планировать техобслуживание на основе анализа данных, а не на основе регламентов;

- Регулярно обновлять программное обеспечение для повышения точности прогнозов.

Мнение автора: «Самодиагностирующиеся станки — это не просто инструмент для обнаружения поломок, это фундамент новой эры промышленного производства, где надежность и эффективность достигаются благодаря знанию и контролю в режиме реального времени.»

Заключение

Самодиагностирующиеся станки открывают перед производством новые горизонты возможностей. Благодаря способности предсказывать собственные неисправности, они сокращают простои, уменьшают затраты на ремонт и повышают качество выпускаемой продукции. По мере развития технологий эта тенденция станет еще более яркой, а современные предприятия, внедряющие умные системы, получат конкурентное преимущество.

Внедрение и развитие самодиагностики — разумное вложение в будущее, способствующее устойчивому росту и инновациям в любой отрасли промышленности.