- Введение в умные смазочные системы

- Принцип работы умных смазочных систем

- Основные компоненты системы

- Как сенсоры помогают избежать ошибок при смазке?

- Преимущества автоматического дозирования смазочных материалов

- Примеры использования умных смазочных систем в промышленности

- Металлургическое производство

- Автомобильная промышленность

- Энергетика

- Современные технологии и тренды в умных смазочных системах

- Таблица: Сравнение традиционных и умных смазочных систем

- Мнение автора

- Заключение

Введение в умные смазочные системы

Современное промышленное производство сталкивается с множеством вызовов, среди которых важнейшим является поддержание оборудования в рабочем состоянии с минимальными затратами на ремонт и простой. Одним из ключевых аспектов технического обслуживания является своевременная и точная смазка узлов трения. Традиционные методы смазки часто базируются на периодическом вмешательстве человека или на жестких графиках, что приводит к как избыточному, так и недостаточному использованию смазочных материалов.

Умные смазочные системы — это инновационные решения, объединяющие современные сенсорные технологии и интеллектуальное управление, которые обеспечивают автоматическое дозирование смазочных материалов с учетом реальных данных о состоянии оборудования.

Принцип работы умных смазочных систем

Основной идеей умных смазочных систем является использование сенсоров износа и состояния компонентов для определения оптимального момента и количества смазочного материала.

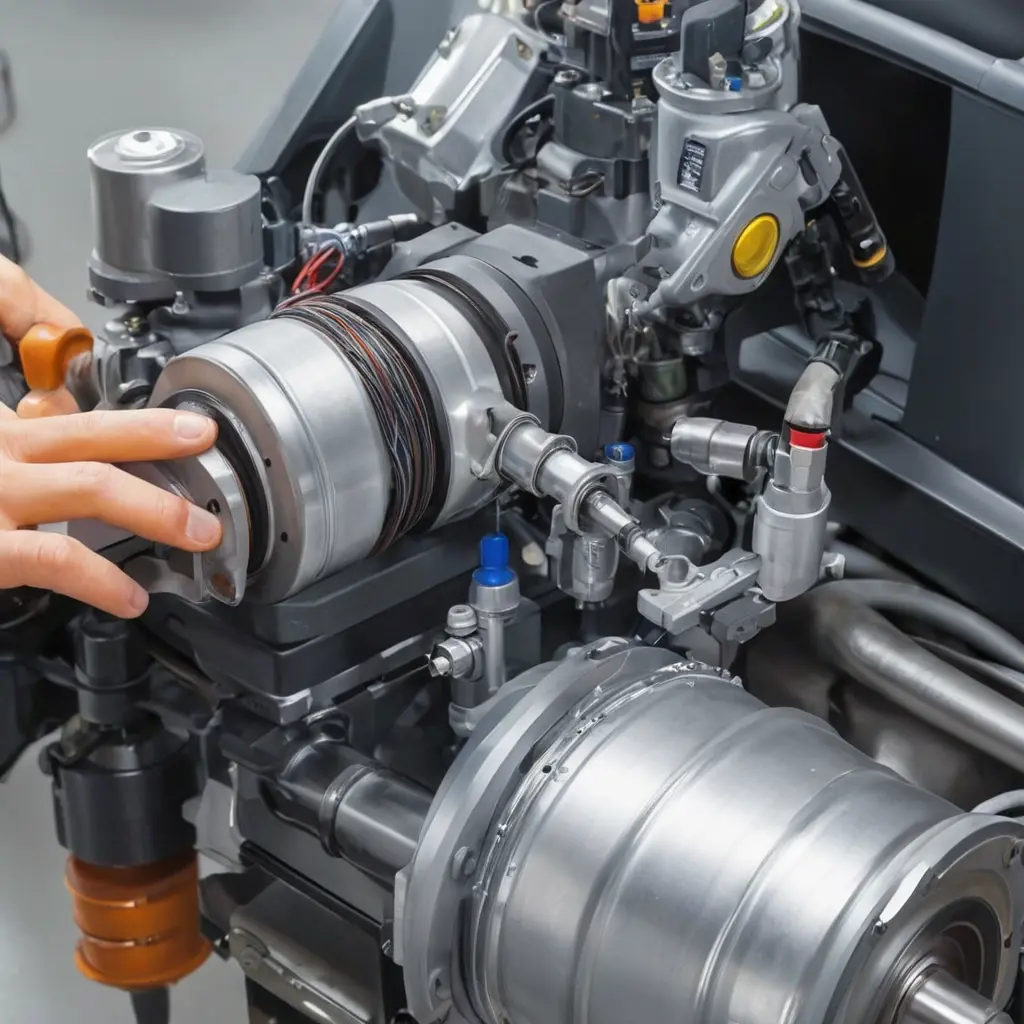

Основные компоненты системы

- Сенсоры износа: измеряют параметры, свидетельствующие о состоянии трения, например вибрацию, температуру, уровень шума и шероховатость поверхностей.

- Контроллер: анализирует полученные данные в реальном времени, оценивает степень износа и принимает решения о необходимости дозирования смазки.

- Автоматический дозатор: обеспечивает подачу необходимого количества смазочного материала непосредственно в нужную точку.

- Интерфейс пользователя: позволяет отслеживать работу системы, настраивать параметры и получать уведомления.

Как сенсоры помогают избежать ошибок при смазке?

Традиционное обслуживание предполагает использование фиксированных интервалов смазывания, что не учитывает особенностей работы конкретного оборудования или изменения условий эксплуатации. Сенсоры, в свою очередь, выявляют:

- Повышение температуры, сигнализирующее о недостаточной смазке;

- Увеличение вибраций, свидетельствующее о начавшемся износе;

- Изменение акустических параметров, указывающих на повреждения поверхностей.

Такой подробный мониторинг позволяет избежать чрезмерного расхода смазки и снизить риск поломок.

Преимущества автоматического дозирования смазочных материалов

| Преимущество | Описание | Влияние на производство |

|---|---|---|

| Снижение расходов на смазочные материалы | Подача оптимального количества смазки уменьшает избыточный расход | Экономия до 30% бюджета на смазочные материалы |

| Повышение надежности оборудования | Своевременная смазка предупреждает трение и износ | Сокращение простоев на 20-40% |

| Уменьшение затрат на ремонт | Предотвращение серьезных поломок благодаря точному мониторингу | Сокращение затрат на ремонт на 15-25% |

| Автоматизация процессов | Минимальное вмешательство персонала, снижение человеческого фактора | Повышение производительности труда и безопасности |

Примеры использования умных смазочных систем в промышленности

Металлургическое производство

В металлургии оборудование работает в тяжелых условиях высокой температуры и нагрузки. Внедрение умных систем смазки в прокатных станах позволило сократить расходы на смазку на 25%, а время простоя снизилось на 35%. Сенсоры постоянно анализируют состояние подшипников и валов, регулируя подачу смазочных материалов в автоматическом режиме.

Автомобильная промышленность

На сборочных линиях точное смазывание позволяет продлить срок службы инструментов и узлов трения. Внедрение умных смазочных систем помогло увеличить срок эксплуатации смазочных агентов и снизить количество аварийного ремонта оборудования на 20%.

Энергетика

В энергогенерации надежность турбин и насосов критически важна. Использование сенсорных систем для контроля износа и дозирования смазки способствует повышению надежности и продлению межремонтных периодов, что влечет значительную экономию ресурсов.

Современные технологии и тренды в умных смазочных системах

- Интеграция с промышленным интернетом вещей (IIoT): позволяет собирать данные с множества машин и анализировать их централизованно.

- Использование машинного обучения: алгоритмы прогнозируют оптимальные параметры смазки на основе анализа больших данных.

- Разработка беспроводных сенсоров: упрощает монтаж и техническое обслуживание систем.

- Экологическая ответственность: уменьшение количества отходов и использование биоразлагаемых смазочных материалов.

Таблица: Сравнение традиционных и умных смазочных систем

| Критерии | Традиционные системы | Умные смазочные системы |

|---|---|---|

| Метод дозирования | Фиксированные интервалы, ручное управление | Автоматическое, на основе данных сенсоров |

| Уровень затрат | Высокие расходы на материалы и ремонт | Оптимизация расходов, экономия до 30% |

| Частота простоев | Высокая из-за неожиданных поломок | Снижена благодаря проактивному мониторингу |

| Требования к обслуживанию | Частое вмешательство персонала | Автоматизированные процессы, меньше ошибок |

| Воздействие на окружающую среду | Значительный отход смазочных материалов | Максимальное сокращение отходов и утечек |

Мнение автора

«Умные смазочные системы — это не просто технология, а стратегический инструмент повышения эффективности и устойчивости производства. Инвестиции в такие системы окупаются быстро за счет экономии ресурсов, повышения надежности и снижения риска аварийных простоев. Рекомендуется рассмотреть их внедрение как часть комплексной программы цифровизации и автоматизации производства.»

Заключение

Современные умные смазочные системы с автоматическим дозированием по данным сенсоров износа представляют собой значительный шаг вперед в сфере технического обслуживания промышленных предприятий. Они позволяют достичь баланса между экономией материалов, надежностью оборудования и экологической безопасностью. Применение таких систем способствует не только снижению затрат, но и повышению общей производительности и конкурентоспособности предприятий.

В условиях быстроразвивающейся индустрии и растущих требований к качеству и эффективности, умные смазочные системы становятся неотъемлемой частью современных производственных процессов.