- Введение: значение 3D-печати в авиационной отрасли

- Этапы внедрения 3D-печати в производство авиационных компонентов

- 1. Анализ потребностей и выбор технологий

- 2. Создание цифровых моделей и оптимизация дизайна

- 3. Пилотное производство и тестирование

- Результаты внедрения: преимущества и статистика

- Вызовы и уроки внедрения 3D-печати

- Советы от экспертов

- Перспективы и развитие технологий

- Заключение

Введение: значение 3D-печати в авиационной отрасли

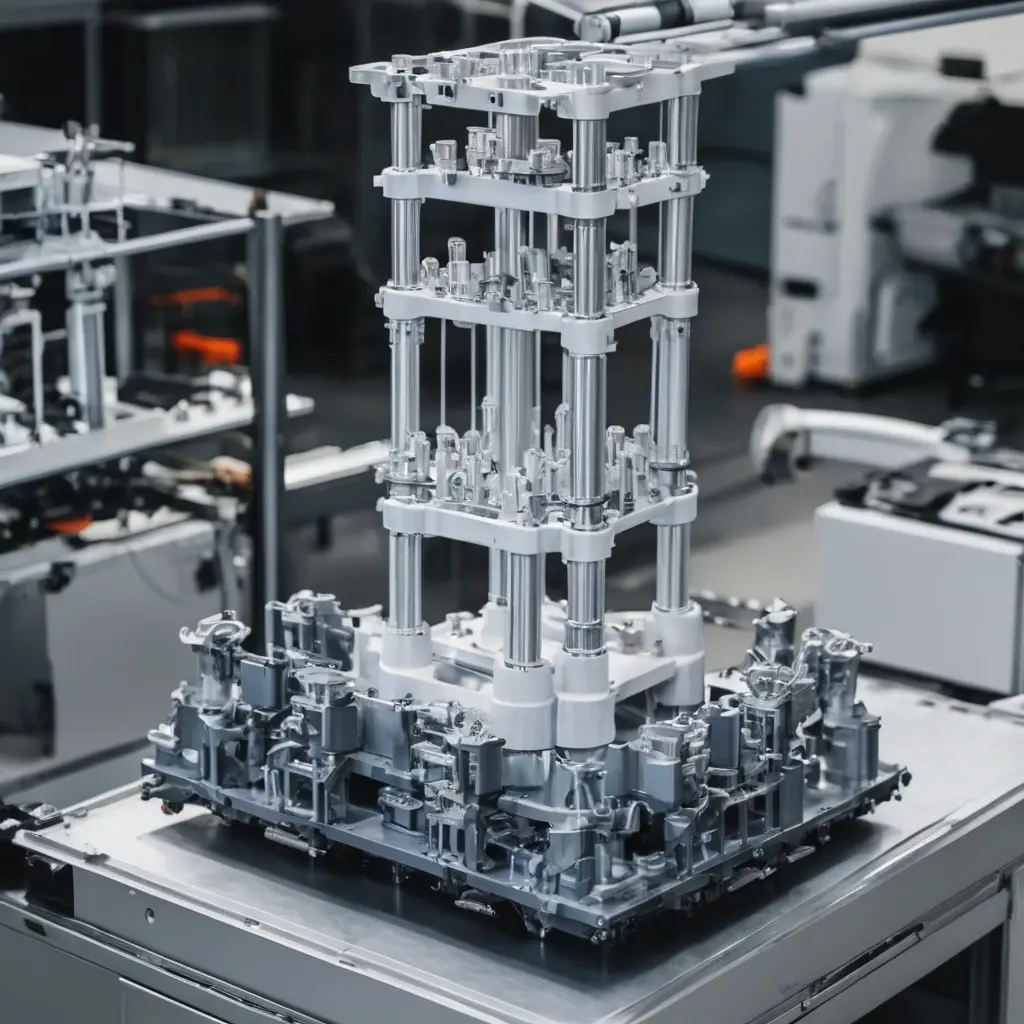

В последние годы аддитивные технологии, в частности 3D-печать, стремительно завоевывают позиции в авиационной промышленности. Традиционные методы производства авиационных компонентов — литье, фрезеровка, штамповка — уже не всегда позволяют добиться оптимального баланса между весом, прочностью и стоимостью. Именно здесь на помощь приходит 3D-печать, позволяющая создавать сложные геометрии с минимальными отходами и значительно сокращать время производства.

По данным различных отраслевых отчетов, к 2025 году более 30% деталей для самолетов будут производиться с использованием аддитивных технологий. Рассмотрим подробно, как одна из ведущих авиастроительных компаний успешно внедрила 3D-печать в серийное производство.

Этапы внедрения 3D-печати в производство авиационных компонентов

1. Анализ потребностей и выбор технологий

Первый шаг — определение, какие детали наиболее подходят для аддитивного производства. Обычно это компоненты со сложной внутренней структурой, которые трудно или дорого изготовить традиционными способами.

- Легкие конструкционные элементы с ребрами жесткости

- Каналы для охлаждения и трубопроводы

- Детали с интегрированными функциональными свойствами (например, теплообменник)

После анализа компания решила использовать технологию селективного лазерного спекания (SLS) и лазерного плавления металлического порошка (DMLS), которые подходят для изготовления алюминиевых и титановых сплавов.

2. Создание цифровых моделей и оптимизация дизайна

Использование CAD-программ с поддержкой аддитивного проектирования стало следующим этапом. Применялись методы топологической оптимизации — удаление «лишнего» материала без ущерба для прочности детали.

Пример простой оптимизации конструкции:

| Параметр | До оптимизации | После оптимизации |

|---|---|---|

| Вес детали | 1,2 кг | 0,8 кг (экономия почти 33%) |

| Время производства | 10 дней | 4 дня |

| Стоимость производства | 1500 USD | 1000 USD |

3. Пилотное производство и тестирование

Компания изготовила пробную серию из нескольких сотен деталей, которые прошли испытания на прочность, износостойкость и устойчивость к вибрациям. Результаты подтвердили, что 3D-напечатанные компоненты не уступают традиционным по эксплуатационным характеристикам.

Результаты внедрения: преимущества и статистика

После запуска серийного производства, компания отметила ряд ключевых преимуществ:

- Сокращение времени производства на 50-60% по сравнению с традиционной обработкой.

- Снижение веса компонентов до 30% благодаря топологической оптимизации.

- Уменьшение производственных отходов на 70-80%, так как аддитивный процесс формирует деталь послойно, без вырезания лишнего материала.

- Гибкость производства: быстрое внесение изменений в модели без необходимости переналадки станков.

Статистические данные компании за первый год использования 3D-печати:

| Показатель | До внедрения | После внедрения | Изменение |

|---|---|---|---|

| Среднее время производства детали | 12 дней | 5 дней | -58% |

| Средняя стоимость детали | 1600 USD | 1100 USD | -31% |

| Отказоустойчивость в эксплуатации | 99.5% | 99.7% | +0.2% |

Вызовы и уроки внедрения 3D-печати

Несмотря на значительные преимущества, компания столкнулась с несколькими проблемами:

- Необходимость обученного персонала. Переквалификация инженеров и операторов оборудования.

- Стандартизация и сертификация. Требовалось согласование с авиационными регуляторами, что заняло некоторое время.

- Инвестиции в оборудование и программное обеспечение. Первоначальные затраты были достаточно высокими.

Советы от экспертов

«Для успешного внедрения 3D-печати важно не просто купить принтер, а создать полноценную экосистему — начиная от разработки, заканчивая контролем качества и производственными процессами», — отмечают специалисты компании.

Перспективы и развитие технологий

Аддитивное производство в авиации продолжит развиваться и расширять свои возможности. Среди перспективных направлений — печать новых материалов (композиты, жаропрочные сплавы), интеграция систем мониторинга в процессе печати и автоматизация постобработки.

По прогнозам, к 2030 году 3D-печать может покрывать до 50% всех компонентов, что позволит снизить общий вес самолетов и повысить экономичность полетов.

Заключение

Кейс внедрения 3D-печати в серийное производство авиационных компонентов демонстрирует, что аддитивные технологии способны кардинально улучшить производственные процессы, снизить стоимость и время выпуска качественных деталей с высокой степенью сложности. Успех проекта связан с комплексным подходом: анализу, подбору технологий, тестированию и подготовке персонала.

Автор статьи советует компаниям, планирующим интеграцию 3D-печати, тщательно прорабатывать не только техническую сторону, но и вопросы стандартизации, обучения сотрудников и управленческих процессов для максимальной отдачи от инвестиций.