- Введение в вибрационное упрочнение

- Как работает вибрационное упрочнение с ультразвуковыми колебаниями?

- Технические параметры влияющие на процесс

- Влияние вибрационного упрочнения на усталостную прочность

- Расчетные данные усталостной прочности до и после упрочнения

- Области применения и реальные примеры

- Особенности проведения вибрационного упрочнения

- Преимущества и ограничения метода

- Мнение автора и рекомендации

- Заключение

Введение в вибрационное упрочнение

Вибрационное упрочнение (ВУ) — это современный метод повышения механических свойств металлов и сплавов, который основывается на воздействии на поверхность деталей высокочастотными колебаниями, зачастую в ультразвуковом диапазоне. Особое внимание уделяется усталостной прочности, то есть способности материала выдерживать циклические нагрузки без разрушения.

Существует множество методов упрочнения поверхностей: химико-термическая обработка, термообработка, механическая обработка и другие. В отличие от них вибрационное упрочнение отличается высокой эффективностью и экономичностью, а также возможностью выполнять локальные обработки без изменения общих размеров и формы детали.

Как работает вибрационное упрочнение с ультразвуковыми колебаниями?

Ультразвуковые колебания — это механические вибрации с частотой выше 20 кГц. При их воздействии на рабочую поверхность деталей происходит ряд процессов, способствующих улучшению свойств материала:

- Пластическая деформация поверхностного слоя — мелкодисперсное разрушение и перераспределение структурных элементов;

- Закалка поверхности — увеличение твердости вследствие изменения микроструктуры;

- Снятие остаточных напряжений и создание благоприятных напряженных состояний, снижающих вероятность возникновения трещин;

- Улучшение адгезии защитных покрытий, если вибрационное упрочнение проводится вместе с нанесением покрытий;

- Микромассаж структуры материала, способствующий устранению дефектов и раковин.

Таким образом, ультразвуковая вибрация выступает как активный стимулятор структуры металла, повышая его долговечность и прочность при циклических нагрузках.

Технические параметры влияющие на процесс

| Параметр | Описание | Типичные значения |

|---|---|---|

| Частота колебаний | Диапазон ультразвука, влияющий на амплитуду воздействия | 20-40 кГц |

| Амплитуда вибраций | Максимальное смещение поверхности | 5-40 мкм |

| Длительность обработки | Время, в течение которого воздействуют на деталь | 10-300 с |

| Сила прижатия инструмента | Контактное давление на поверхность | 10-50 Н |

Влияние вибрационного упрочнения на усталостную прочность

Повышение усталостной прочности является ключевым эффектом от применения ультразвуковых вибраций. Согласно многочисленным исследованиям, результаты могут быть впечатляющими:

- Увеличение усталостного ресурса некоторых стальных деталей до 30-50%;

- Снижение глубины микротрещин и задержка их развития;

- Улучшение сопротивляемости коррозионному усталостному разрушению;

- Повышение предельной нагрузки при многократных циклах нагружения.

Например, в одном эксперименте по упрочнению валы из стали 40Х после вибрационного воздействия показали увеличение усталостной прочности с 320 МПа до 460 МПа, что соответствует росту в 1,44 раза.

Расчетные данные усталостной прочности до и после упрочнения

| Материал | Исходная усталостная прочность (МПа) | После вибрационного упрочнения (МПа) | Процентный рост (%) |

|---|---|---|---|

| Сталь 40Х | 320 | 460 | 44% |

| Алюминиевый сплав АМГ6 | 150 | 210 | 40% |

| Титановые сплавы ВТ6 | 560 | 720 | 28,5% |

Области применения и реальные примеры

Сфера применения вибрационного упрочнения постоянно расширяется. Особенно востребован данный метод в следующих областях:

- Авиационная и космическая промышленность — где важны свойства материалов при циклических нагрузках;

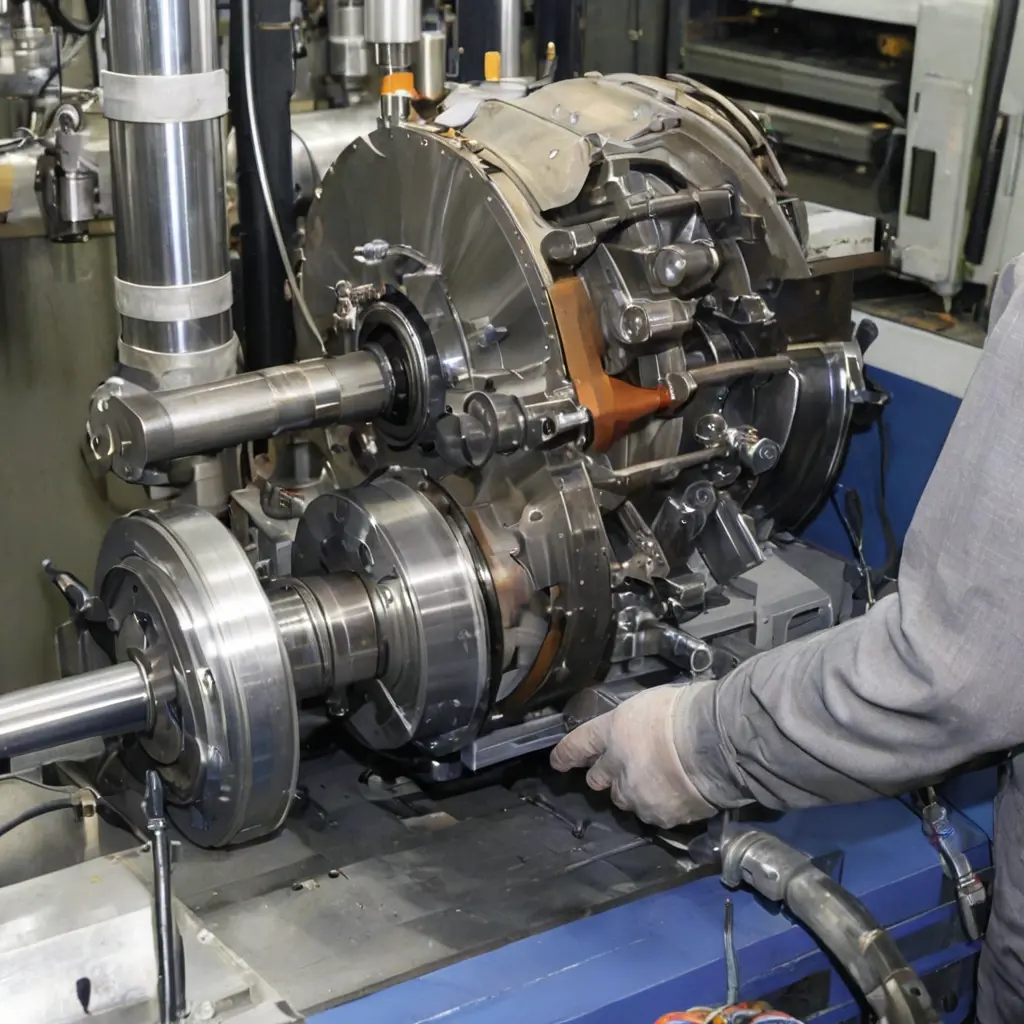

- Машиностроение — упрочнение валов, осей, зубчатых колес и пружин;

- Автомобильная отрасль — повышение надежности деталей подвески, рулевого управления;

- Энергетика — турбины, роторы и лопатки турбин от вибрационного износа;

- Инструментальное производство — повышения износостойкости режущих и ударных инструментов.

Так, на одном из российских заводов по выпуску автозапчастей внедрение вибрационного упрочнения позволило увеличить срок службы поршневых колец в двигателях внутреннего сгорания на 35%, что снизило затраты на гарантийный ремонт.

Особенности проведения вибрационного упрочнения

Процесс включает несколько основных этапов:

- Подготовка поверхности — очистка и удаление загрязнений;

- Настройка оборудования — выбор частоты, амплитуды и силы воздействия;

- Обработка поверхности вибрационным инструментом;

- Контроль качества — измерение твердости, проверка микроструктуры;

- Тестирование на усталостные нагрузки.

Преимущества и ограничения метода

Преимущества вибрационного упрочнения с ультразвуком:

- Безопасность и экологичность, отсутствие химикатов;

- Экономия времени по сравнению с традиционными методами;

- Местное воздействие без деформации общей геометрии;

- Возможность интеграции в производственные линии;

- Универсальность для разных типов материалов.

Ограничения:

- Не подходит для деталей с очень тонкими стенками, где вибрации могут вызвать повреждения;

- Необходимость точного выбора параметров обработки для разных сплавов;

- Первоначальные затраты на установку современного вибрационного оборудования.

Мнение автора и рекомендации

«Вибрационное упрочнение с использованием ультразвуковых колебаний представляет собой перспективный и эффективный способ повышения долговечности деталей в самых разных сферах промышленности. Однако для достижения максимального результата важно тщательно подобрать параметры обработки и учитывать особенности материала. Рекомендуется проводить комплексные испытания и интегрировать метод в существующие технологические процессы, что позволит получить значительный экономический эффект и повысить качество продукции».

Заключение

Вибрационное упрочнение деталей при помощи ультразвуковых колебаний — это высокотехнологичный метод, открывающий новые возможности для повышения усталостной прочности металлоизделий. Он существенно увеличивает ресурс деталей, снижая риски поломок и поддерживая стабильную работу механизмов в условиях многократных циклических нагрузок.

Внедрение ультразвукового вибрационного упрочнения актуально для машиностроения, авиации, автомобилестроения и многих других отраслей, где долговечность и надежность играют ключевую роль. Учёт технологических параметров и правильное техническое сопровождение обеспечивают высокую эффективность и экономическую целесообразность применения.

В целом, данный метод заслуженно занимает одну из ведущих позиций среди современных технологий поверхностного упрочнения и будет оставаться востребованным в ближайшие десятилетия.